Aplicación de un método basado en modelos a la detección en línea de fallos del rectificador rotativo en máquinas síncronas sin escobillas

Application of a model-based method to the online detection of rotating rectifier faults in brushless synchronous machines.

Kumar Mahtani

Departamento de Automática, Ingeniería Eléctrica y Electrónica e Informática Industrial, Universidad Politécnica de Madrid, Madrid, España.

ORCID: https://orcid.org/0000-0002-8308-753X

Contacto: kumar.mahtani@upm.es

Artículo recibido: 12/noviembre/2024. Aprobado: 28/diciembre/2024

Nota

Traducción realizada por el autor a partir del siguiente artículo publicado en inglés:

Mahtani, K., Guerrero, J. M., Beites, L. F., & Platero, C. A. (2023). Application of a Model-Based Method to the Online Detection of Rotating Rectifier Faults in Brushless Synchronous Machines. Machines, 11(2), 223.

Resumen

Los convertidores son uno de los componentes más sensibles de cualquier sistema de conversión de potencia cuando se trata de fallos eléctricos. Además, si estos convertidores se utilizan en un sistema rotativo, como es el caso del rectificador rotativo utilizado en las máquinas síncronas sin escobillas, aparte de estar también expuestos a efectos mecánicos por lo que tienen una mayor probabilidad de fallo, no se dispone de acceso directo, lo que provoca una falta de medidas disponibles para la monitorización de estado. En este trabajo se aplica un método basado en modelos para la detección en línea de fallos de diodo abierto, cortocircuito de diodo y fallos de fase abierta de la excitatriz en los rectificadores rotativos de las máquinas síncronas sin escobillas. El método aplicado se basa en la comparación entre las corrientes de excitación medida y teórica, calculada esta última mediante un modelo de máquina sana a partir de los valores reales de salida de la máquina. La estrategia de protección propuesta destaca por su simplicidad computacional y su carácter no invasivo, lo que facilita su aplicación industrial sin necesidad de ningún otro equipamiento o adaptación. Su aplicabilidad se ha verificado mediante una doble aproximación, por un lado, mediante simulaciones por ordenador, y por otro mediante ensayos experimentales, obteniéndose resultados satisfactorios. La investigación realizada demuestra que, con el método propuesto, dados unos errores típicos razonables de medida y estimación del modelo inferiores al 5 %, son detectables diferencias positivas entre las corrientes de excitación medidas y las teóricas superiores al 13 %, 200 % y 30 % para faltas de diodo abierto, faltas de diodo en cortocircuito y faltas de excitación en fase abierta, respectivamente, con al menos un intervalo de confianza del 95 %.

Palabras clave: Diodos; maquinas sin escobillas; monitorización de estado; detección de fallos; protección contra fallos; rectificador; máquinas síncronas

Abstract

Converters are one of the most sensible components of any power conversion system when it comes to electrical faults. Moreover, if these converters are used in a rotating system, as is the case with rotating rectifiers used in brushless synchronous machines, apart from also being exposed to mechanical effects and thus having a greater likelihood of failure, no access is available directly, causing a lack of available measurements for condition monitoring. This paper applies a model-based method to the online detection of open-diode faults, shorted-diode faults and exciter open-phase faults in the rotating rectifiers of brushless synchronous machines. The applied method relies on the comparison between the measured and the theoretical exciter field currents, the latter computed through a healthy machine model from the machine actual output values. The proposed protection strategy stands out for its computational simplicity and its non-invasiveness, which makes its industrial application straightforward without the need of any further equipment or adaptation. Its applicability has been verified through a double approach, on the one hand, through computer simulations, and, on the other hand, through experimental tests, achieving satisfactory results. The research conducted proves that with the proposed method, given reasonable measurement and model estimation typical errors of less than 5%, positive differences between the measured and the theoretical exciter field currents of more than 13%, 200% and 30% for open-diode faults, shorted-diode faults and exciter open-phase faults, respectively, are detectable with at least a 95% confidence interval.

Key words: Brushless machines; condition monitoring; diodes; fault detection; fault protection; rectifier; synchronous machines

Introducción

Las máquinas síncronas sin escobillas (BSM) tienen un papel consolidado como máquinas eléctricas utilizadas para la generación de energía y son una de las tecnologías más implantadas en los grupos de generación pequeños y medianos de la industria. Las tecnologías de generación de energía BSM se extienden hoy en día a una amplia gama de aplicaciones en las que la velocidad de respuesta dinámica (respuesta AVR y capacidad de desexcitación) no es un requisito estricto, como los generadores de energía de reserva, los generadores de energía a bordo de buques marinos, los generadores de energía para locomotoras, los sistemas de suministro de energía para la industria del petróleo y el gas (Dulas et al., 2019), los sistemas de alimentación ininterrumpida (SAI), etc. Asimismo, el ámbito de uso de los BSM incluye las aplicaciones en las que se evitan los contactos deslizantes de anillo con escobillas, como las atmósferas potencialmente explosivas.

Aunque la excitación estática sigue siendo la principal opción tecnológica cuando se desea una respuesta dinámica rápida o una respuesta inicial elevada, especialmente para grandes generadores (IEEE Standards Association, 2014), algunos avances técnicos han permitido situar la BSM como alternativa a la excitación estática, superando los problemas de seguridad y mantenimiento relacionados con el deslizamiento de los anillos de escobillas y con la producción de chispas. Estos avances técnicos (Nøland et al., 2019) incluyen nuevas topologías de BSM embebidas, que permiten conseguir sistemas más compactos, nuevos tipos de tecnologías de comunicación inalámbrica de la señal del rotor, que permiten obtener mejores medidas de las magnitudes del campo giratorio y un control más fiable de la excitación mediante electrónica de potencia telemandada, o nuevos sistemas de desexcitación (Rebollo et al., 2015), que permiten acercar la respuesta dinámica a la conseguida en excitación estática.

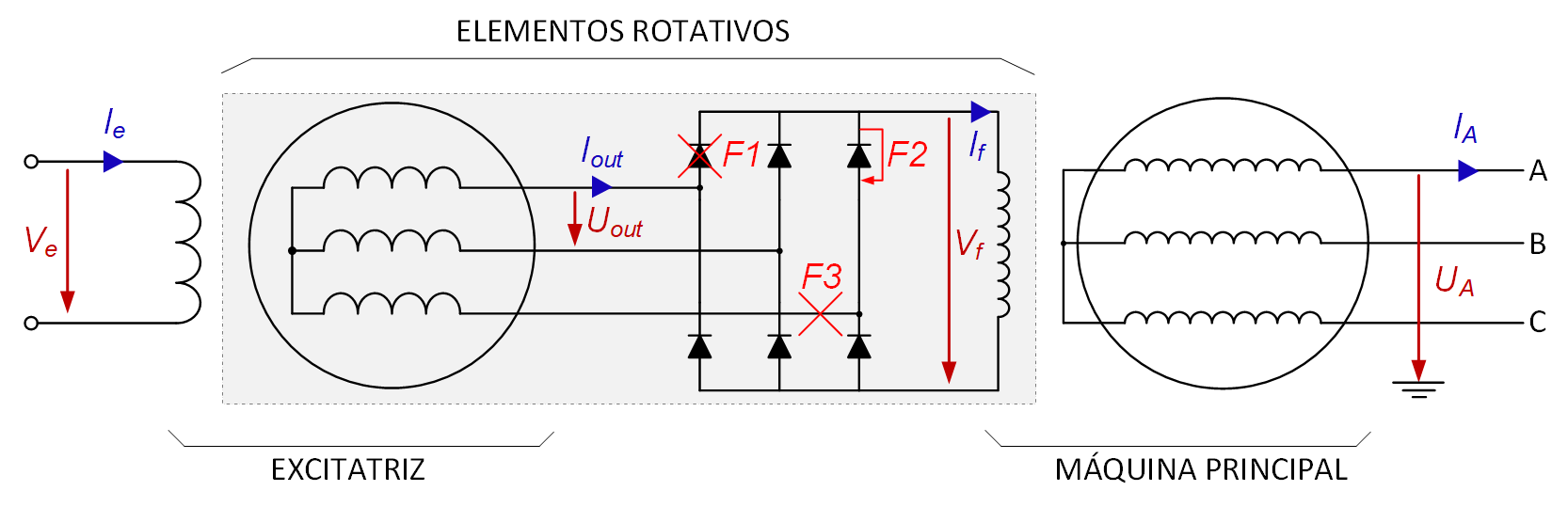

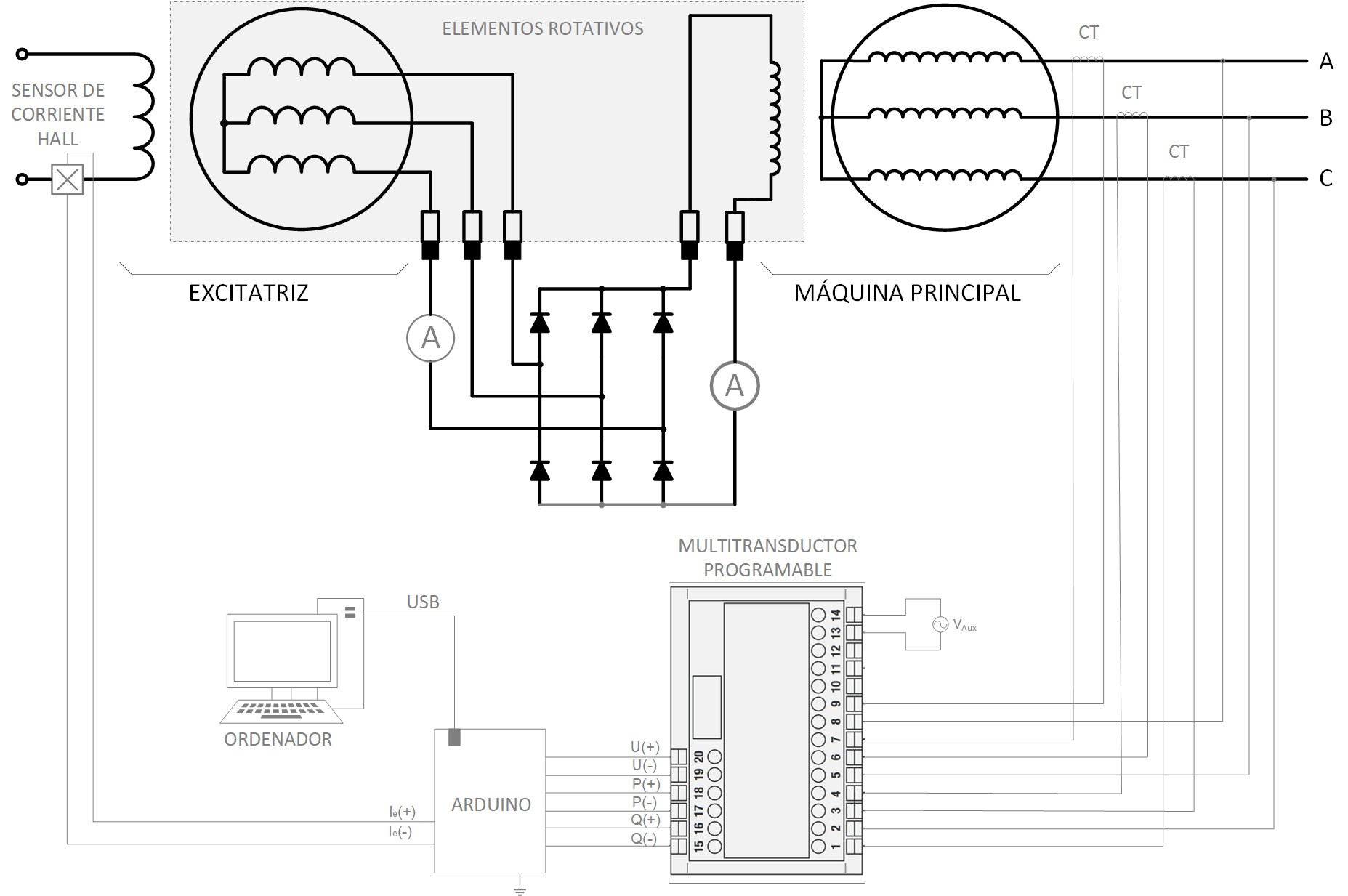

La estructura más básica y común de cualquier topología BSM (Chapman, 2012; Pallantla et al., 2020) se representa en la Figura 1. Estos sistemas constan generalmente de dos máquinas síncronas, por un lado, una máquina excitatriz, y por otro, la máquina principal excitada por la anterior. Entre la salida de la excitatriz y el devanado de campo de la máquina principal se instala un rectificador de diodos rotativo trifásico de onda completa. El inducido de la excitatriz, el rectificador y el devanado de campo de la máquina principal giran conjuntamente sobre el mismo eje, por lo que no es posible acceder a estos elementos para su control.

Figura 1. Esquema simplificado del BSM (F1: fallo de diodo abierto; F2: fallo de diodo en cortocircuito; F3: fallo de fase abierta).

Las normas industriales para los generadores de corriente alterna incluyen requisitos mínimos en materia de protección contra fallos eléctricos (IEEE Standards Association, 2006). En el caso de los BSM, pueden producirse distintos tipos de fallos en todo el sistema de excitación. Dado que el elemento más característico en BSM es el rectificador rotativo, se tendrán en cuenta específicamente los fallos de diodos (Kim et al., 2022; Sun et al., 2022), que se han reportado como frecuentes en la industria. Estos fallos son habitualmente rápidos, normalmente como consecuencia de una descarga procedente del lado de red de la máquina o como resultado del fin de la vida útil del semiconductor.

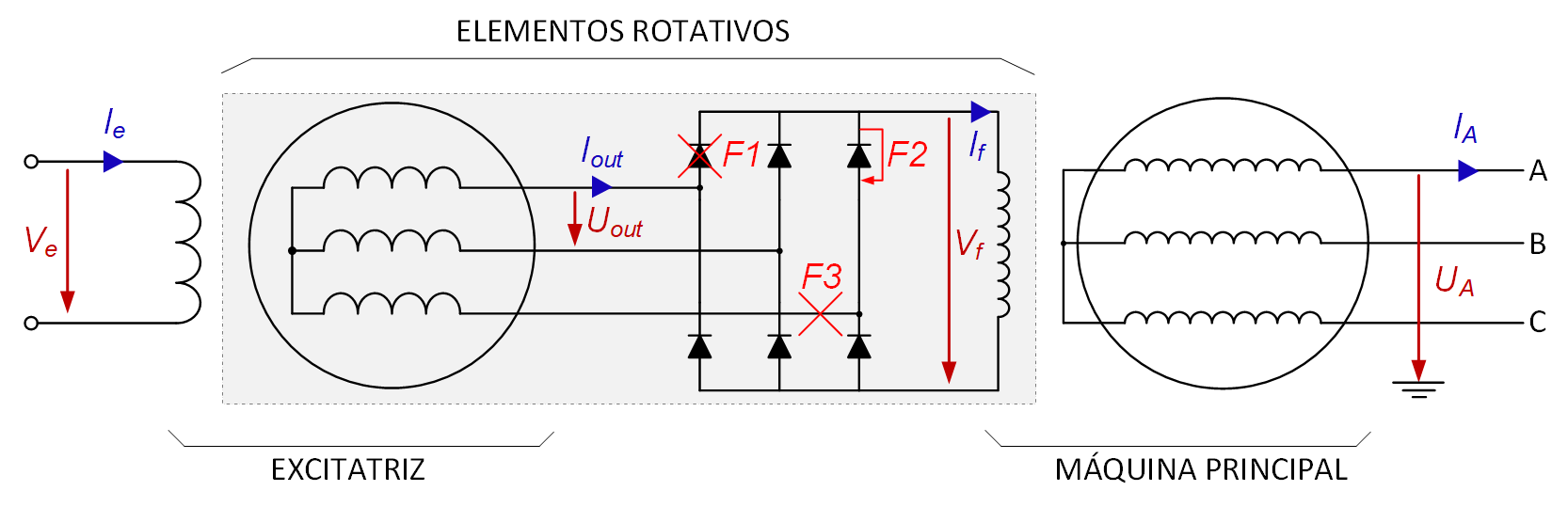

En cuanto a los fallos de diodo abierto (F1 en la figura 1), aunque la máquina es capaz de mantener los valores de salida, su capacidad transitoria se ve afectada. Persiste el riesgo de que se produzca un segundo fallo del mismo tipo en el mismo tramo defectuoso. La salida de rectificación se degrada porque aumenta el rizado, como se muestra en la figura 2 (forma de onda Vf,F1, con Vf,F1,RMS ≈ 0,8945 · Vf,healthy,RMS valor medio de corriente continua).

En el caso de los fallos de diodo en cortocircuito (F2 en la figura 1), éstos provocan cortocircuitos secuenciales de fase a fase del devanado de armadura entre la fase de diodo afectada y las adyacentes sanas en el semi-lado defectuoso del rectificador. Esto implica una sobrecarga para la excitatriz. La salida del rectificador se degrada como se representa en la Figura 2 (forma de onda Vf,F2, con Vf,F2,RMS ≈ 0,4610 · Vf,healthy,RMS valor medio de corriente continua).

Asimismo, las conexiones rotas o sueltas que dejan fuera de servicio toda una rama del rectificador representan un fallo que debe tratarse, bajo la denominación de fallos de fase abierta (F3 en la figura 1). La degradación de la salida del rectificador debida al aumento del rizado también se muestra en la figura 2 (forma de onda Vf,F3), con Vf,F3,RMS ≈ 0,7754 · Vf,healthy,RMS valor medio de corriente continua).

En cualquiera de los casos de fallo anteriores (F1, F2 o F3), si la máquina funciona con regulación de tensión, el Regulador Automático de Tensión (AVR) compensa la degradación de la salida de la máquina originada por la degradación de la salida de excitación mediante el incremento de la corriente de excitación (IEEE Standards Association, 2007; Batzel et al., 2003), de forma que se mantenga el mismo nivel medio de la salida del rectificador y con ello se mantenga el mismo valor de campo principal.

Figura 2. Forma de onda de la tensión de campo principal (Vf) y valor eficaz para condiciones sanas y para condiciones de fallo (F1: fallo de diodo abierto; F2: fallo de diodo en cortocircuito; F3: fallo de fase abierta).

La variedad de métodos de detección de averías en rectificadores rotativos es grande. La metodología fuera de línea más común consiste en desmontar la máquina para medir el estado de cada diodo y comprobar las conexiones. Los métodos en línea más significativos se basan en el análisis de señales eléctricas externas (tensión/corriente de salida de la máquina y tensión/corriente de la excitatriz) o, alternativamente, señales mecánicas, acústicas o térmicas. Aunque estos métodos presentan ventajas relacionadas principalmente con su carácter no invasivo y su fiabilidad, tienen una complejidad computacional y un coste elevados.

Por un lado, en lo que respecta a las señales eléctricas disponibles externamente, en (Salah et al., 2014) se presenta que las averías de diodo abierto y las averías de diodo en cortocircuito dan lugar a diferentes patrones del espectro armónico de la tensión de salida. En este sentido, el estado real del rectificador rotativo se monitorizó a través de las frecuencias características utilizadas como indicadores, en gran medida el 6º armónico, y también se distinguieron los fallos de diodo abierto y cortocircuito utilizando las relaciones de amplitud entre determinados armónicos como indicadores. En (Rahnama et al., 2018), la herramienta de energía relativa de ondículas junto con propiedades estadísticas se aplicó también a la forma de onda de la tensión de salida y se utilizó el método de k vecinos más próximos (KNN) para clasificar los fallos

También en lo que respecta a las señales eléctricas disponibles externamente, la mayoría de ellas no son adecuadas para detectar fallos en entornos con ruido eléctrico, lo que no ocurre en el caso de la corriente de campo de la excitatriz y de la corriente de salida (Rahnama & Vahedi, 2016). La forma de onda de la corriente de campo de la excitatriz es adecuada para la detección de fallos de diodos, como se describe en (McArdle & Morrow, 2004). Se debe mencionar específicamente el conocido método de detección propuesto en (McArdle & Morrow, 2004) sobre la base de la relación entre el componente armónico fundamental y el contenido de CC de la corriente de excitación. La referencia (Sottile et al., 2006) controla el contenido del segundo armónico como indicador de fallos en los diodos. En (Cui et al., 2017), sus componentes FFT se aprenden en profundidad y se utiliza el cálculo de la distancia euclidiana para la detección de fallos. En el caso de (Ahmadi et al., 2019), se utiliza la tensión detrás de la reactancia (VBR) como base para desarrollar un método de detección de fallos, que también pasa por el análisis armónico de la corriente de campo de la excitatriz.

Dado que cualquiera de los enfoques anteriormente mencionados que analizan el contenido armónico de la corriente de campo de la excitatriz puede perder la información sobre la localización del fallo, con el fin de adquirir información sobre la localización del fallo, se estudiaron las características del fallo de la corriente del rotor de la excitatriz en (Pang et al., 2020) y, en consecuencia, se utilizó la relación entre el segundo armónico y la fundamental de las corrientes trifásicas reestructuradas del rotor de la excitatriz para detectar fallos en los diodos. Otras alternativas novedosas a los enfoques basados en armónicos relacionados con la corriente de campo de la excitatriz incluyen el uso de la teoría fractal y la dinámica de la señal (Zhang & Xia, 2008).

Por otra parte, también se han propuesto otros métodos alternativos de análisis de señales no eléctricas para detectar fallos en los diodos giratorios. En (Rahnama et al., 2019), se aplica el método de clasificación supervisada KNN a la transformada wavelet de señales acústicas para reconocer condiciones sanas y defectuosas. En (Rahnama & Vahedi, 2019), se aplica el método de clasificación de máquina de vectores de soporte (SVM) a la transformada wavelet discreta de señales de vibración. Finalmente, en (Mohammad-Alikhani et al., 2020), los métodos de clasificación KNN y SVM se aplican a los componentes wavelet de características de imágenes térmicas.

Otro enfoque común en línea para la detección de fallos de diodos se basa en el análisis del flujo del entrehierro. Desarrollado a partir de las características de las componentes de frecuencia de la f.e.m. inducida en una bobina de búsqueda situada en las ranuras del estator de la máquina excitatriz, en (Li, 1994) se propuso el diseño de un clasificador mediante el uso del método KNN. En (Wu et al., 2018), se propone la instalación de una bobina en el yugo del estator de la excitatriz, con el fin de discernir fallos de diodo abierto utilizando la frecuencia rotacional de la fuerza electromotriz (f.e.m.) inducida en la bobina. Sin embargo, aunque las técnicas de flujo en el entrehierro son muy precisas y fiables, son sustancialmente invasivas, imponen limitaciones de instalación y diseño de la máquina y son ineficaces en términos de complejidad computacional y costes.

Con el mismo propósito, se han desarrollado enfoques basados en el flujo parásito. En (Tian et al., 2021) se demuestra que, dado que las componentes del flujo parásito relacionadas con la frecuencia de la excitatriz aumentan en comparación con las condiciones sanas, los fallos de diodo son susceptibles de detección. En (Salah et al., 2014), la f.e.m. inducida en una bobina de búsqueda situada cerca del bastidor de la máquina es objeto de un análisis espectral. Aunque las técnicas de flujo parásito son sencillas y no invasivas, sus principales limitaciones consisten en su bajo nivel de precisión y su complejidad y coste computacional

En la tabla 1 se presenta un resumen de las técnicas basadas en el análisis de señales mencionadas.

Aparte de los distintos enfoques basados en el análisis de señales, la monitorización del estado mediante estrategias basadas en modelos es una tendencia. Los enfoques de monitorización de estado basados en modelos se consideran más adecuados para la protección cuanto más preciso sea el modelo construido. En este sentido, los modelos de excitatriz presentados en (Zouaghi & Poloujadoff, 1998; Tang et al., 2019; Bui et al., 2017; Tantawy et al., 2012) se consideran un paso primordial para el diseño de esquemas de protección. También se utilizó un modelo numérico en (Rahnama et al., 2019), basado en el análisis de elementos finitos 2D, aunque la FFT tuvo que realizarse sobre la tensión de salida.

| Categoría |

|

|

Desafíos superados por los métodos basados en modelos |

|---|---|---|---|

| Análisis de señales eléctricas |

|

|

Precisión subóptima Dependencia del error de medición eléctrica Complejidad computacional |

|

|

||

|

|

||

| Análisis de señales mecánicas |

|

|

Limitaciones técnicas de la adquisición de señales de audio Ruido acústico Equipamiento adicional Difícil clasificación de fallos Complejidad computacional |

|

|

Precisión subóptima Limitaciones técnicas de la adquisición de señales de vibración Equipamiento adicional Difícil clasificación de fallos Complejidad computacional Coste |

|

| Análisis de señales térmicas |

|

|

Complejidad computacional Equipamiento adicional Coste del material |

| Análisis del flujo en el entrehierro |

|

|

Invasividad Equipamiento adicional Limitaciones de instalación Limitaciones del diseño de la máquina Complejidad computacional Coste |

| Análisis del flujo de dispersión |

|

|

Baja precisión Complejidad computacional Equipamiento adicional Coste |

Tabla 1. Comparación de varias técnicas de fallo de rectificador rotativo en línea para BSM

En aras de superar la lentitud de los métodos basados en el análisis de señales, debida en gran medida a los tiempos de adquisición de información y procesamiento de datos, y también en aras de superar sus limitaciones en relación con los fallos dinámicos rápidos, se considera que el estado actual de la técnica tiene margen para técnicas rápidas de monitorización del estado basadas en modelos (Mahtani et al., 2021).

Este trabajo aplica un modelo BSM verificado (Mahtani et al., 2022) para desarrollar un novedoso método de detección de fallos en rectificadores rotativos en línea, que se basa en la comparación entre las corrientes de excitación real y teórica, calculada esta última a partir de los valores de salida de la máquina a través del modelo BSM sano, en cualquier punto estacionario monitorizado. Los fallos del rectificador rotativo que se han abordado en este trabajo son los fallos de diodo abierto, los fallos de diodo en cortocircuito y los fallos de fase abierta. Este trabajo amplía notablemente la capacidad de la técnica de protección BSM basada en modelos. La principal ventaja del método de detección propuesto es que, una vez conocidos los parámetros de la máquina que se requieren como entradas para construir el modelo teórico, por ejemplo, a través de pruebas estándar de la máquina (International Electrotechnical Commission, 2018), la complejidad computacional que se deriva del algoritmo en uso es muy baja en comparación con otros enfoques y, más concretamente, con otros métodos basados en modelos. Además, el método se caracteriza por no ser intrusivo. Las entradas necesarias son variables que ya se controlan habitualmente en la industria, sin necesidad de ningún equipo adicional o adaptación, lo que hace que su aplicación industrial sea sencilla.

La mencionada simplicidad computacional hace posible una monitorización de estado y un diagnóstico de fallos fiables en tiempo real. El método de detección es adecuado como primer método de diagnóstico en línea antes de pasar a otras técnicas. El artículo también propone un método de protección específico para fallos en rectificadores rotativos.

Para corroborar el método se han realizado, por un lado, simulaciones por ordenador y, por otro, una gran variedad de pruebas experimentales en condiciones sanas y defectuosas en un banco de pruebas de laboratorio específico.

Descripción del método de detección de fallos

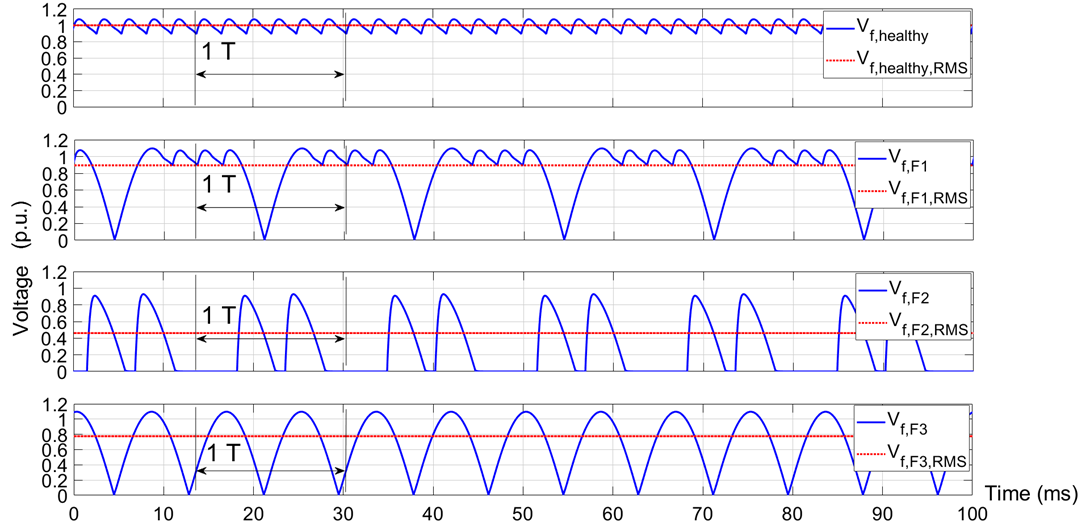

En la figura 3 se muestra una representación simplificada de la detección de fallos aplicada y de las características de protección propuestas.

Figura 3. Esquema simplificado del método de detección de fallos y de las características de la protección

El método de detección de fallos propuesto se basa en el hecho de que, en caso de fallo eléctrico en el rectificador rotativo, si se realiza la regulación de tensión, el regulador proporcionará una corriente de excitación mayor que la necesaria en condiciones teóricas sanas, con el fin de mantener la misma consigna de funcionamiento de la máquina. La corriente teórica posterior se calcula mediante un modelo de máquina sana desarrollado en (Mahtani et al., 2022). No obstante, si la excitación no se controla automáticamente, sino manualmente, el método es igualmente aplicable, ya que la caída de la potencia reactiva de salida define un nuevo punto de funcionamiento defectuoso.

Los inputs que el modelo necesita para realizar la detección consisten en medidas discretas de variables que habitualmente ya se monitorizan en la industria. Estas entradas consisten, por un lado, en las medidas de salida de la máquina, adquiridas físicamente a través de transformadores de tensión de medida (PT) y transformadores de corriente (CT), como una combinación de al menos tres:

Medidas de variables básicas: Tensión de fase (UA y/o UB y/o UC) y/o corriente de línea (IA y/o IB y/o IC). Como alternativa, puede utilizarse la tensión de línea (UAB y/o UAC y/o UBC) en lugar de la tensión de fase;

Medidas de variables derivadas: Potencia activa (P) y/o potencia reactiva (Q). Eventualmente, la potencia aparente (S) puede utilizarse como sustituto de P o Q.

Un ejemplo de entradas que definen completamente un punto de funcionamiento sería (UAB, P, Q) como una de las combinaciones posibles. En la Figura 3, se han representado los PT y los TC para la tensión y las corrientes en cada una de las fases como una posible realización física exhaustiva del método.

Por otro lado, la otra medida de entrada necesaria para aplicar el método consiste en la corriente de excitación (Ie,mea). En la figura 3, el dispositivo de medida que se ha representado es una derivación de corriente continua, aunque en su lugar podría utilizarse un sensor de efecto Hall u otras técnicas de medida.

En primer lugar, se estima el valor de la corriente de excitación teórica (Ie,cal) utilizando el modelo de estado sano, para cualquier punto de funcionamiento real de la máquina, mediante los siguientes pasos:

Primera etapa: Máquina principal.

El valor teórico de la corriente de campo para la máquina principal (If,cal) se calcula mediante métodos estándar. Si se aplica el método ASA [¡Error! No se encuentra el origen de la referencia. ], la siguiente ecuación deducida de la composición fasorial correspondiente proporciona la estimación deseada:

| $$I_{f,cal} = \ {\Delta I}_{f} + \ \sqrt{{\lbrack{{\ (m}_{airgap})}^{- 1} \cdot \ U + \ {{(m}_{sc})}^{- 1} \cdot \ I \cdot sin\varphi\ \rbrack}^{2} + {\lbrack{(m_{sc})}^{- 1} \cdot \ I \cdot cos\varphi\rbrack}^{2}\ }$$ | (1) |

|---|

donde:

el término (mairgap)−1⋅ U procede de la línea de entrehierro de la máquina, dado su valor de pendiente mairgap y el valor real de la tensión de salida de la máquina (U ) considerado como si se suministrara en condiciones de vacío sin saturación

los términos (msc)−1⋅ I ⋅ sinφ y (msc)−1⋅ I ⋅ cosφ provienen de la característica de cortocircuito de la máquina, dado su valor de pendientemsc y la intensidad real de salida de la máquina (I), considerando por tanto la reacción del inducido y la caída de tensión en la reactancia de Potier (Xp). Para realizar la suma fasorial con el término anterior se utilizará el ángulo del factor de potencia (φ ):

| $$\varphi = \ arccos\left\lbrack \ \frac{P}{U \cdot I}\ \right\rbrack = arcsin\left\lbrack \ \frac{Q}{U \cdot I}\ \right\rbrack = arctan\left\lbrack \ \frac{Q}{P}\ \right\rbrack$$ | (2) |

|---|

el término ΔIf representa la necesidad adicional de corriente de campo equivalente para superar la saturación y se calcula como la diferencia para la f.e.m. real suministrada (Er) entre la característica de saturación en vacío y la línea de entrehierro, es decir (mairgap)−1⋅ Er , donde:

| $$E_{r} = \ \sqrt{{\lbrack U + \ \ I \cdot X_{p} \cdot sin\varphi\ \rbrack}^{2} + {\lbrack\ I \cdot X_{p} \cdot \ cos\varphi\rbrack}^{2}\ }$$ | (3) |

|---|

Relación de la etapa rectificadora.

La corriente eficaz de salida teórica de la excitatriz (Iout,cal) se calcula a partir de If,cal mediante una relación bien conocida para el rectificador incontrolado de onda completa. La siguiente ecuación da el valor de Iout,cal a partir de If,cal, mientras que la ecuación 5 da el valor teórico de la tensión r.m.s. de línea de salida de la excitatriz (Uout,cal) a partir de Iout,cal:

| $$I_{out,cal} = \sqrt{\frac{1}{2\pi} \cdot \left\lbrack \int_{0}^{\frac{4\pi}{6}}{\left( I_{f,cal} \right)^{2}d(\omega t)} + \int_{\frac{6\pi}{6}}^{\frac{10\pi}{6}}{\left( - I_{f,cal} \right)^{2}d(\omega t)} \right\rbrack} = \ I_{f,cal} \cdot \sqrt{\frac{1}{2\pi} \cdot \left\lbrack \frac{4\pi}{6} + \frac{4\pi}{6} \right\rbrack} = I_{f,cal} \cdot \sqrt{\frac{2}{3}}$$ | (4) |

|---|

Segunda etapa: Excitatriz.

Este paso reduce a la aplicación de una relación lineal entre Ie,cal e Iout,cal, que puede obtenerse mediante una prueba en condiciones sanas. Esto se debe a que se aplica la propiedad de impedancia equivalente (Z) constante en magnitud y en fase, dada la carga conectada a la excitatriz, a la frecuencia fundamental. Dicha impedancia se escribe de la siguiente manera:

| $$Z = \ {|Z|}_{\varphi_{e}} = \ \frac{\frac{{\overrightarrow{U}}_{out,cal}}{\sqrt{3}}}{{\overrightarrow{I}}_{out,cal}}$$ | (5) |

|---|

Debe tenerse en cuenta que la linealidad mencionada es aplicable cuando la excitatriz funciona en condiciones lineales, lo que suele ser habitual en la industria, donde estas máquinas están sobredimensionadas para evitar su saturación, aunque la máquina principal esté sobrecargada. En caso contrario, esta simplificación no podría aplicarse y debería realizarse para la excitatriz un desarrollo de ASA análogo al de la máquina principal

Por último, el parámetro r consiste en la relación entre Ie,mea y la que sería necesario proporcionar si el rectificador estuviera en condiciones sanas para el mismo punto de funcionamiento real (Ie,cal). Si Ie,mea > Ie,cal, entonces r > 1 y se puede deducir una condición de funcionamiento anormal.

| $$r = \ \frac{I_{e,mea}}{I_{e,cal}}$$ | (6) |

|---|

Si el regulador está en funcionamiento, en caso de avería del rectificador, intenta compensar la salida degradada del rectificador, con el fin de mantener el mismo nivel medio de la salida del rectificador y mantener así el mismo valor del campo principal. Se observaría un aumento de Ie,mea mientras que I(e,cal) permanecería constante dado que la consigna de funcionamiento de la máquina no varía. Por lo tanto, en condiciones de fallo, r > 1.

Por el contrario, si la máquina no funciona con excitación automática se observaría una caída de Q tras producirse un fallo en el rectificador. En este caso, Ie,mea permanecería invariable mientras que Ie,cal experimentaría un hueco a la baja dado el nuevo punto de funcionamiento con menor Q se consideraría como entrada para calcular el nuevo valor teórico. Por lo tanto, en condiciones defectuosas, r > 1 también. En consecuencia, el método es igualmente aplicable para la excitación en modo manual.

Se observará que estos fallos se reconocen inequívocamente, ya que en cualquier transición de sano a defectuoso se alcanzan incrementos característicos específicos de la diferencia entre Ie,mea e Ie,cal con una evolución transitoria pronunciada.

Si r > k, pueden realizarse varias comparaciones para discernir el tipo de fallo. El ajuste de k tendrá en cuenta la precisión alcanzada en la estimación teórica, en particular en función de la precisión de los dispositivos de medición que proporcionan sus entradas, que suele oscilar entre 1,02 (es decir, una tolerancia de error del 2 % de la escala máxima) y 1,05 (es decir, una tolerancia de error del 5 % de la escala máxima). El valor se fija en k = 1,05 para el enfoque experimental desarrollado en la Sección 4. Podría incluirse una función de advertencia, alarma, información o desconexión en el caso de que r > k (señal de salida). La aplicación del factor de seguridad permite evitar que, en condiciones normales, los problemas de inexactitud den lugar a advertencias, alarmas, información o desconexiones no deseadas

La comparación se realiza con diferentes umbrales (ri,inf a ri,sup para i = 1, 2 y 3), con r2,sup > r2,inf > r3,sup > r3,inf > r1,sup > r1,inf > k ≥ 0 para cada uno de los fallos (F1: Fallo de diodo abierto; F2: Fallo de diodo en cortocircuito; F3: Fallo de fase abierta) con el fin de disparar cuando se detecte alguno de los fallos. Los umbrales ri,inf y ri,sup pueden no ser necesariamente constantes, ya que una posible realización del método puede incluir umbrales variables basados en el punto de funcionamiento de la máquina. El método está especialmente concebido para puntos de funcionamiento estacionarios.

Se asume que cualquiera de los fallos súbitos será detectado y sería un disparador, por lo que no se consideran las combinaciones múltiples de fallos súbitos (fallos múltiples de diodos, fallo de diodos con fase abierta, dos fases abiertas, etc.).

El método permite monitorizar continuamente la salud del rectificador rotativo, analizando la evolución de la diferencia relativa entre la corriente de excitación teórica sana y la corriente de excitación real medida e identificando las evoluciones escalonadas que se derivan de los mencionados fallos de tipo binario, es decir, sólo son posibles dos estados: sano o defectuoso

Para todas las características, se establecerán parámetros de retardo de tiempo constante o características de retardo de tiempo inverso (TON,i para i = 1, 2 y 3), especialmente en función de la capacidad de la excitatriz para soportar cada fallo, con el fin de evitar falsos positivos relacionados con efectos ambientales transitorios electromagnéticos, entre otros factores.

Simulaciones por ordenador

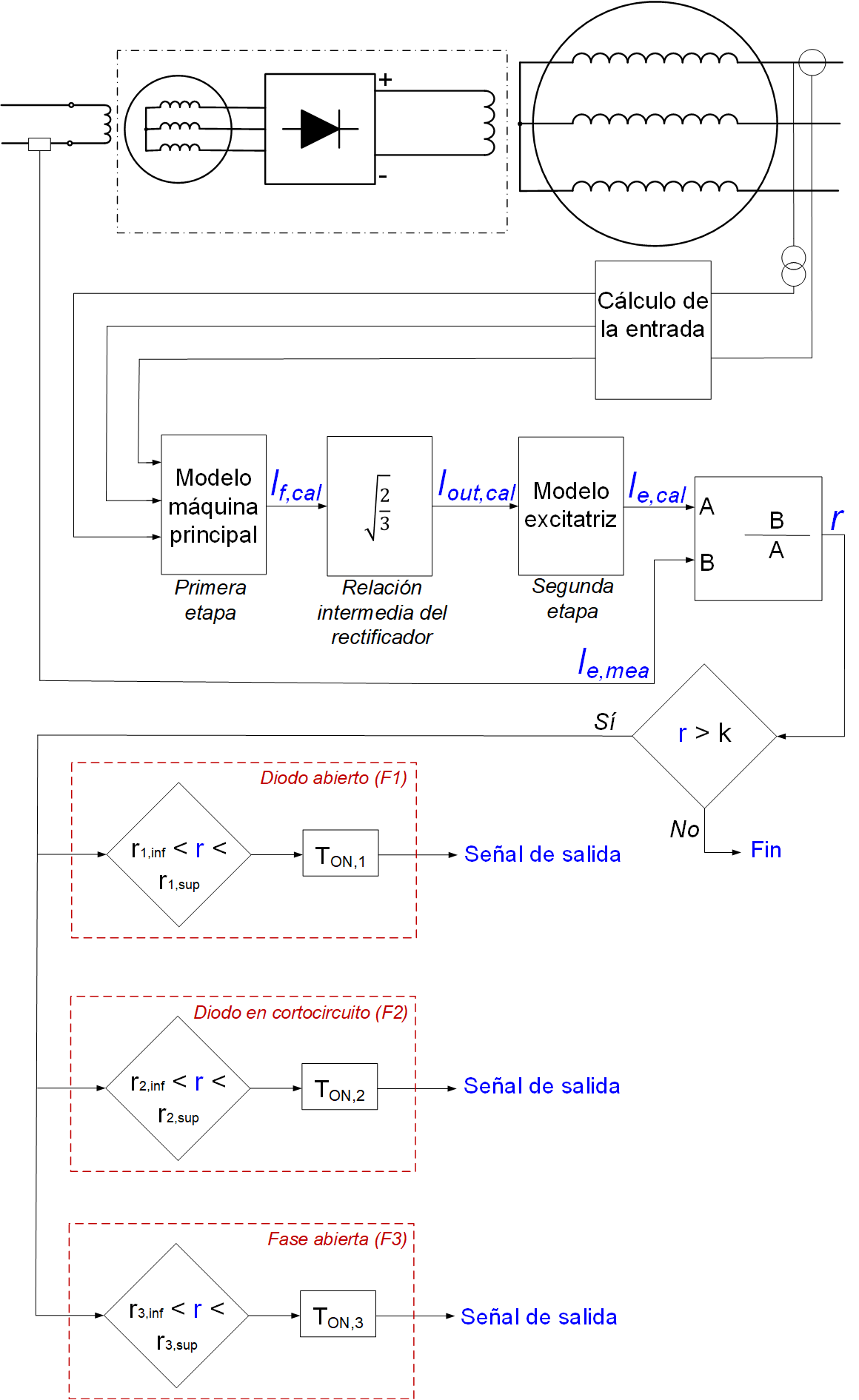

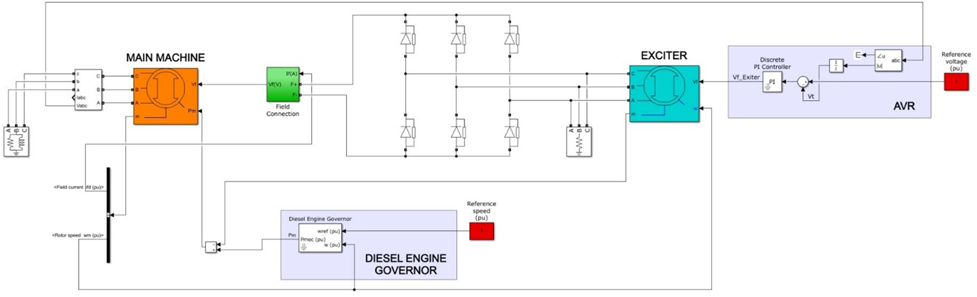

Modelo informático de simulación

Como se muestra en la figura 4, se construyó un modelo informático de simulación en Simulink. Sobre él, se ejecutaron numerosas pruebas de simulación en condiciones sanas y defectuosas (F1: fallos de diodo abierto; F2: fallos de diodo en cortocircuito; F3: fallos de fase abierta) con el objetivo de evaluar, para diferentes puntos de funcionamiento de la máquina, la funcionalidad del método de detección propuesto.

Figura 4. Modelo de simulación por ordenador.

Como se representa en la figura 4, ambas máquinas, es decir, la máquina principal y la excitatriz, están acopladas mecánicamente a través de la velocidad del eje, ya que es el parámetro mecánico de entrada de la excitatriz. La regulación de la velocidad se realiza a través de un bloque regulador del motor diesel que proporciona la potencia mecánica total requerida, mientras que la regulación de la tensión se realiza automáticamente a través de un bloque AVR con la tensión de campo como entrada de la excitatriz. Por lo tanto, cualquiera de los fallos del rectificador rotativo (F1, F2 y F3) implica un aumento de la corriente de campo de la excitatriz (Ie) para permanecer en el mismo punto de funcionamiento. Los puntos de funcionamiento se caracterizarán en esta sección a través de los valores [U, P, Q].

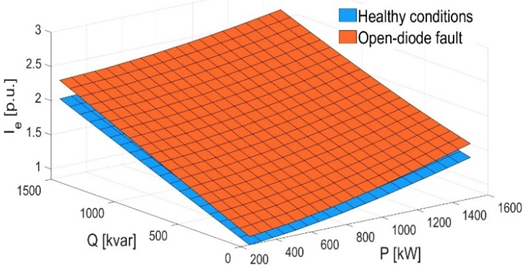

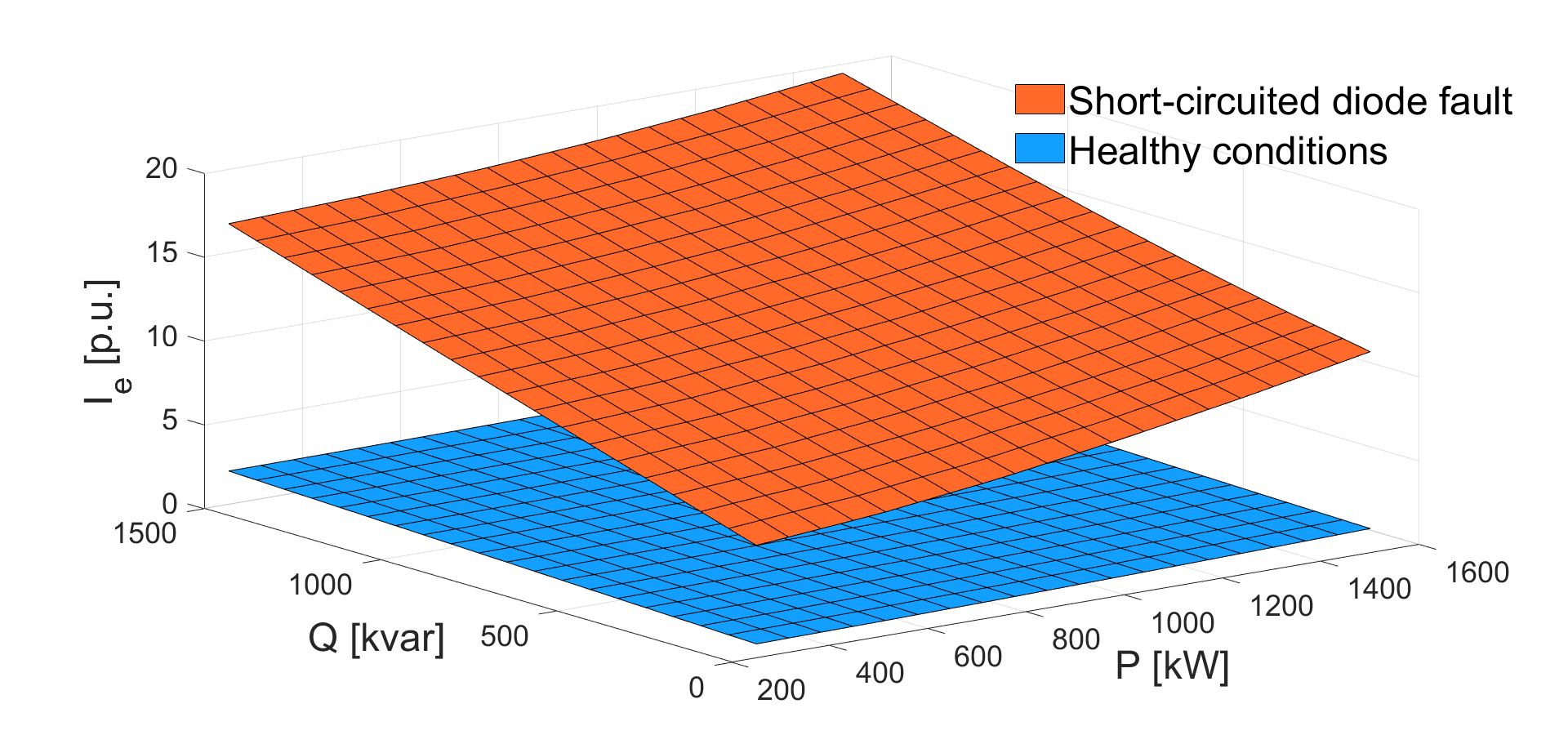

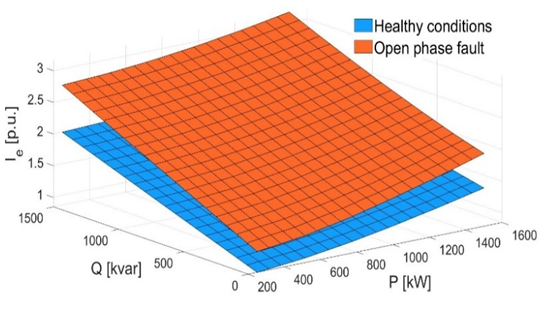

Verificaciones

En las figuras 5, 6 y 7 se presentan las simulaciones en los casos de fallo de diodo abierto (F1), fallo de diodo en cortocircuito (F2) y fallo de fase abierta de la excitatriz (F3), respectivamente. El valor de Ie (por unidad, p.u.) se representa en cada uno de los casos de condición de fallo, para diferentes consignas de funcionamiento [P, Q], a tensión de referencia (U = 400 V o 1 p.u.). Además, la superficie del caso sano se muestra como referencia en cada una de las figuras.

Figura 5. Resultados de la simulación. Ie [p.u.] representada para diferentes consignas de funcionamiento [P, Q] a la tensión de referencia para F1: fallo de diodo abierto.

Figura 6. Resultados de la simulación. Ie [p.u.] representada para diferentes consignas de funcionamiento [P, Q] a la tensión de referencia para F2: fallo de diodo en cortocircuito.

Figura 7. Resultados de la simulación. Ie [p.u.] representada para diferentes consignas de funcionamiento [P, Q] a la tensión de referencia para F3: fallo de fase abierta de la excitatriz.

Como puede observarse en las Figuras 5, 6 y 7, las diferencias entre las superficies en condiciones defectuosas y sanas permiten realizar una clara diferenciación entre cada uno de los casos defectuosos y el caso sano común. Por lo tanto, estos fallos se reconocen inequívocamente cuando el regulador está en funcionamiento a través de la diferencia característica en la corriente de excitación entre la superficie de referencia sana, que se pretende estimar mediante el método propuesto, y la superficie defectuosa para cada punto [P, Q].

Además, los puntos de las superficies defectuosas se alcanzan mediante una función escalonada, lo que significa que a partir de cualquier punto de funcionamiento en condiciones sanas, se pueden reconocer los incrementos escalonados característicos, lo que hace elemental la diferenciación entre las condiciones sanas y las defectuosas.

Es un hecho notable que si el regulador no estuviera en funcionamiento, el reconocimiento del fallo se basaría en cambio en las caídas características de Q. Para la misma Ie, se alcanzaría un nuevo punto de funcionamiento, con Q más bajo y en la superficie de estado defectuoso correspondiente.

Pruebas experimentales

Banco de pruebas experimentales

Se aplicó un procedimiento estándar para probar el BSM, que consiste en hacer estático el rectificador mediante el montaje de anillos rozantes temporales, con el fin de tener acceso directo para realizar mediciones eléctricas en los elementos que se encuentran ordinariamente en régimen rotativo (International Electrotechnical Commission, 2018) En la figura 8 se muestra una representación sencilla del montaje especial mencionado.

Figura 8. Esquema de la disposición experimental con rectificador estático. Los elementos giratorios se encuentran en las zonas señaladas en gris.

El banco de pruebas experimental, representado en la figura 9, está formado por los siguientes elementos en un mismo eje (a) un motor primario, consistente en un motor asíncrono controlado con un variador de frecuencia (VFD); (b) el BSM (excitatriz y máquina principal), que se excita mediante una fuente de alimentación variable de corriente continua; (c) un rectificador de diodos trifásico estático de onda completa provisto de bornas seccionales, situado entre la salida de corriente alterna por el lado de la excitatriz y la entrada de corriente continua por el lado de la máquina principal, ambos con (d) escobillas-anillos rozantes instalados. Estos elementos encuentran su correspondencia también en la figura 8.

Figura 9. Banco de pruebas experimentales. (a) Motor asíncrono; (b) BSM; (c) rectificador de diodos; (d) escobillas y anillos rozantes.

La conexión de la máquina a la red se realiza a través de un autotransformador, que tiene el efecto de disponer de una barra colectora de CA ajustable, es decir, la tensión del lado de la red (U) puede modificarse. Cuando la máquina está sincronizada con la red, P y Q se controlan respectivamente de forma independiente a través del VFD y la alimentación de tensión continua ajustable

Los datos sobre la máquina principal y la excitatriz en los que se realizaron las pruebas figuran en las tablas 2 y 3, respectivamente.

| Tipo de alternador | Síncrono trifásico | |

|---|---|---|

| Potencia nominal | 5 | kVA |

| Velocidad nominal | 1500 | rpm |

| Tensión nominal | 400 | V |

| Corriente nominal | 7.2 | A |

| Pares de postes | 2 | |

| Frecuencia nominal | 50 | Hz |

| IP | 21 | |

| Clase de aislamiento | F | |

| Tensión nominal de excitación | 33 | V |

| Corriente nominal de excitación | 4.10 | A |

Tabla 2. Principales datos de la máquina principal

| Tipo de alternador | Síncrono trifásico | |

|---|---|---|

| Potencia nominal | 277 | kVA |

| Velocidad nominal | 1500 | rpm |

| Tensión nominal | 40 | V |

| Corriente nominal | 4 | A |

| Pares de postes | 4 | |

| Frecuencia nominal | 100 | Hz |

| IP | 21 | |

| Clase de aislamiento | F | |

| Tensión nominal de excitación | 33 | V |

| Corriente nominal de excitación | 0.61 | A |

Tabla 3. Principales datos de la excitatriz

En la Figura 8 también se han representado los dispositivos de medida instalados, así como el equipo de adquisición de datos que permite obtener 455 medidas por segundo, mediante Arduino y registro de datos en ordenador. Este equipo utilizado para adquirir las medidas se utiliza convencionalmente en entornos industriales ruidosos y consiste en:

Sensor de corriente continua de efecto Hall, para medir la corriente de campo de la excitatriz;

Tres transformadores de corriente (TC) 10/5A, conformes a la norma EN-IEC 61869-2, uno por fase de salida.

Multitransductor industrial programable, conforme a la norma EN-IEC 61000 relativa a la compatibilidad electromagnética, a la norma EN 60688 relativa a los transductores eléctricos de medida y a la norma EN 55011 relativa a las perturbaciones por radiofrecuencia.

Las principales características de estos equipos se resumen en las tablas 4, 5 y 6, respectivamente:

| Tensión máxima | 26 | V |

|---|---|---|

| Corriente máxima | ± 3,2 (±0,8 de resolución) | A (mA) |

| Amplificador de precisión | 0,1 (precisión del 1 %) | Ω |

| Interfaz | I2C |

Tabla 4. Datos del sensor de corriente continua de efecto Hall

| Tipo | Monofásico, primario bobinado | |

|---|---|---|

| Relación | 10/5 | |

| Corriente nominal | 10 | A |

| Clase y poder | 0.5 (2.5) / 1 (5) / 3 (7) | (VA) |

| Tensión máxima de funcionamiento | 0.72 | kV |

Tabla 5. Datos de los transformadores de corriente

| Número de salidas | 3 | |

|---|---|---|

| Tipo de salida | Analógico | |

| Corriente nominal de entrada | 1 a 6 | A |

| Tensión nominal de entrada | 57.7 (400) fase-neutro 100 (693) fase-fase |

V (V) |

| Clase de precisión | 0.2 tensión e intensidad 0.5 todas las demás cantidades |

|

| Interfaz de ordenador | RS232 |

Tabla 6. Datos del multitransductor programable

Cabe señalar que, en aplicaciones reales, se espera que el método dé mejores resultados que en el laboratorio, ya que los transformadores de corriente utilizados en los grandes generadores de energía tienen una mayor precisión.

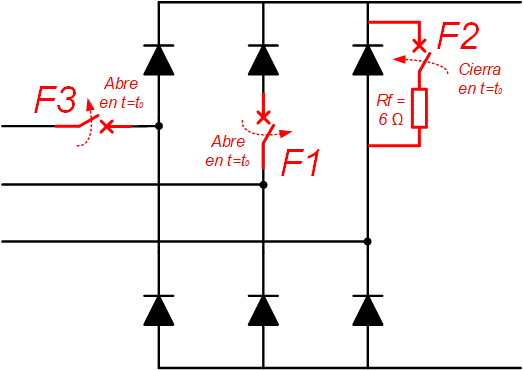

Para realizar las pruebas de averías, se han realizado algunos arreglos en el puente rectificador de diodos para simular cada tipo de avería, tal como se muestra en la figura 10. Estos fallos son los siguientes:

F1: Fallo de diodo abierto. Se coloca un interruptor automático en serie con uno de los diodos, estando cerrado en condiciones sanas y abriéndose bruscamente cuando se realiza el fallo.

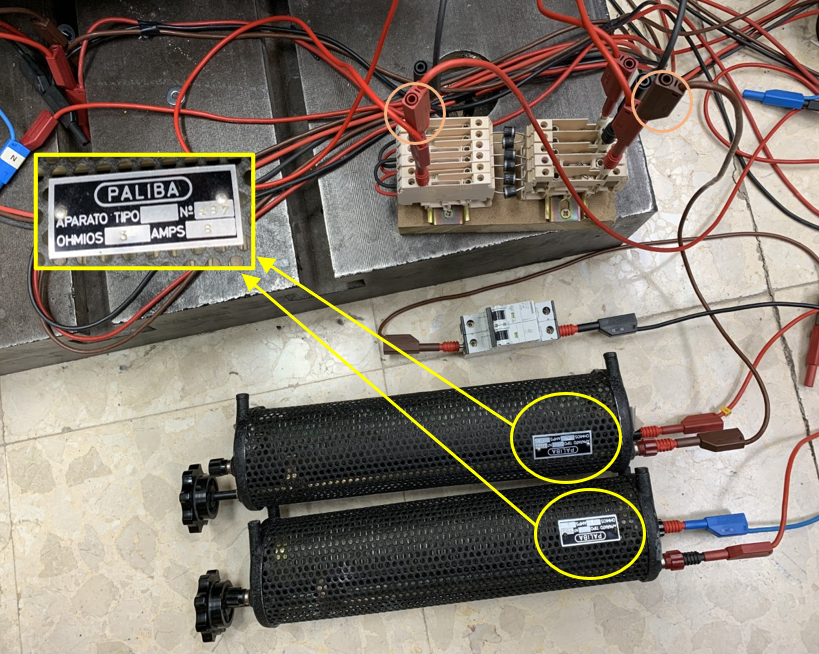

F2: Fallo de diodo en cortocircuito. Se ha conectado una rama de cortocircuito en paralelo con uno de los diodos y se ha provisto de un interruptor automático, estando abierto en condiciones sanas y cerrándose bruscamente cuando se realiza el defecto. La falta se ha realizado con un valor de resistencia de falta de 6 Ω (Rf = 6 Ω) para limitar la corriente de falta por debajo de la corriente nominal de la excitatriz evitar así corrientes de falta excesivas que podrían dañar la excitatriz, como se muestra en la figura 11.

F3: Fallo de fase abierta. Se coloca un interruptor automático en serie con una de las líneas de fase de entrada, estando cerrado en condiciones sanas y abriéndose bruscamente cuando se produce el defecto.

Figura 10. Esquema experimental de disposición de las pruebas de avería del rectificador (F1: avería de diodo abierto; F2: avería de diodo en cortocircuito; F3: avería de fase abierta).

Figura 11. Configuración de prueba defectuosa de diodo cortocircuitado, con Rf = 6 Ω conseguido con dos resistencias en serie de 3 Ω.

Resultados de las pruebas experimentales

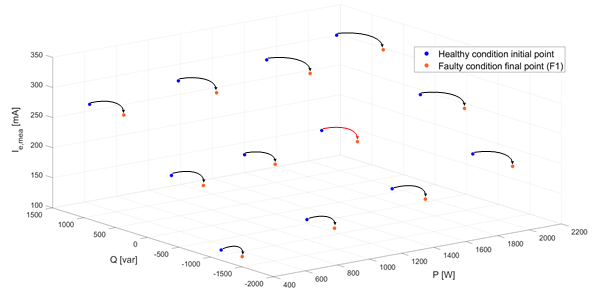

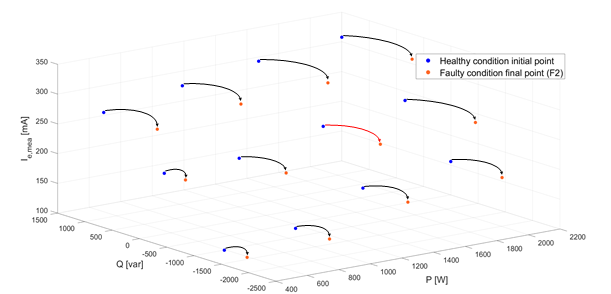

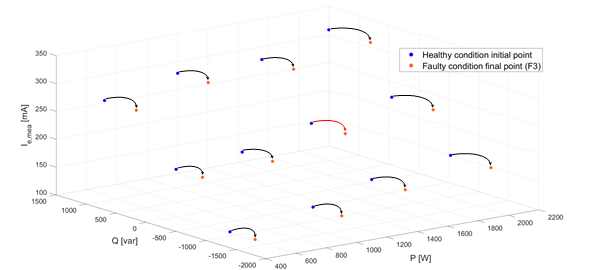

Los resultados de las pruebas experimentales para distintos puntos de funcionamiento [P, Q] a tensión de red fija (U = 400 V) en el caso de una falta de diodo abierto (F1), una falta de diodo en cortocircuito (F2) con Rf = 6 Ω y una falta de fase abierta (F3) se muestran en las figuras 12, 13 y 14 respectivamente, en forma de transiciones de estado sano a defectuoso. En estas figuras se representa la medida de corriente de campo de la excitatriz (Ie,mea) para cada punto inicial de condición sana (cola de flecha) y para cada punto final de condición defectuosa correspondiente (cabeza de flecha) para diferentes puntos de funcionamiento a tensión de red fija.

Figura 12. Resultados experimentales. Representación de Ie,mea para puntos de funcionamiento [P,Q] en U = 400 V tanto en condiciones sanas como en condiciones de fallo (F1: fallo de diodo abierto).

Figura 13. Resultados experimentales. Representación de Ie,mea para puntos de funcionamiento [P,Q] en U = 400 V tanto en condiciones sanas como en condiciones de fallo (F2: fallo de diodo en cortocircuito con Rf = 6 Ω).

Figura 14. Resultados experimentales. Representación de Ie,mea para puntos de funcionamiento [P,Q] en U = 400 V tanto en condiciones sanas como en condiciones de fallo (F3: fallo de fase abierta).

Dado que la excitación no se controla mediante un sistema AVR, sino que el control manual de la excitación se realiza a través del sistema de alimentación regulable de corriente continua y se mantiene constante para cada transición de sano a defectuoso, y dado que la entrada de potencia mecánica del motor principal también se mantiene constante para cada transición, después de cada fallo del rectificador, un punto de funcionamiento sano (puntos en azul en las figuras 12 a 14) da lugar a un nuevo punto de funcionamiento defectuoso (puntos en naranja en las figuras 12 a 14). Estos puntos de funcionamiento defectuoso se alcanzan con la misma Ie,mea, es decir, en el mismo plano horizontal que el punto de funcionamiento sano original, y con el mismo valor P que el punto de funcionamiento sano original. Se observa un descenso del valor de Q en cada transición, ya que la necesidad de potencia reactiva de la máquina pasa a ser mayor en los casos defectuosos, comportándose como un sumidero de potencia reactiva.

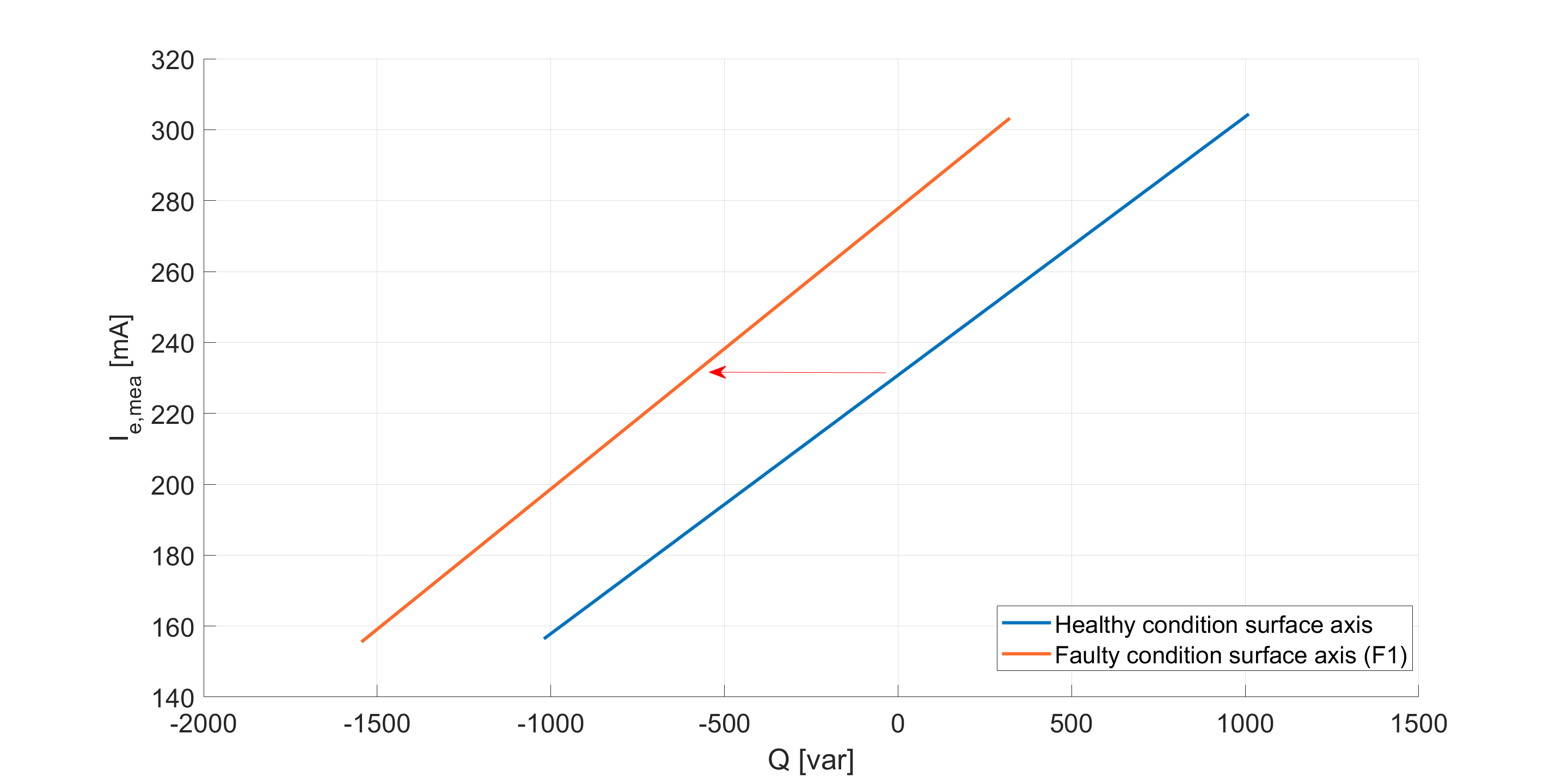

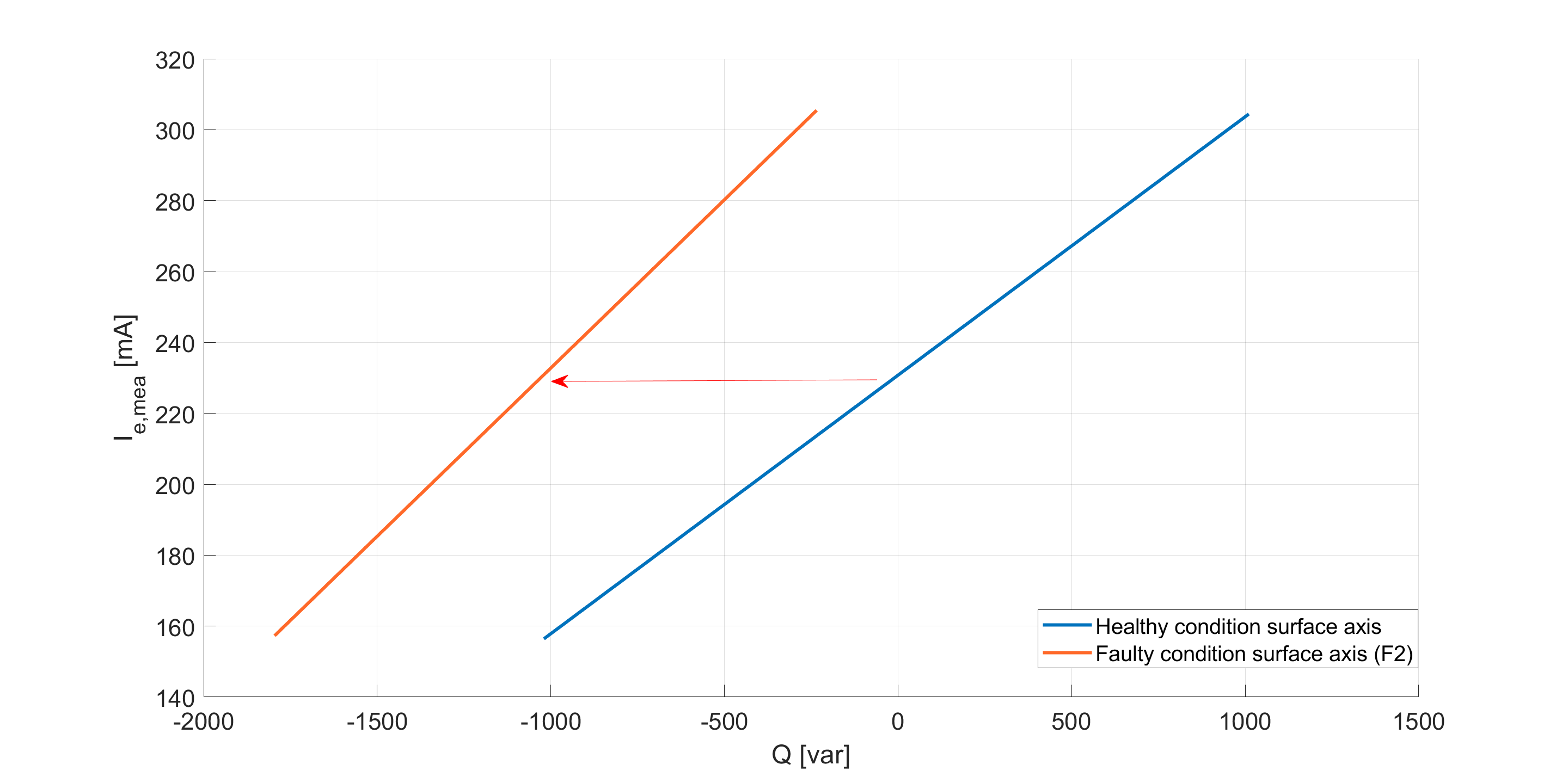

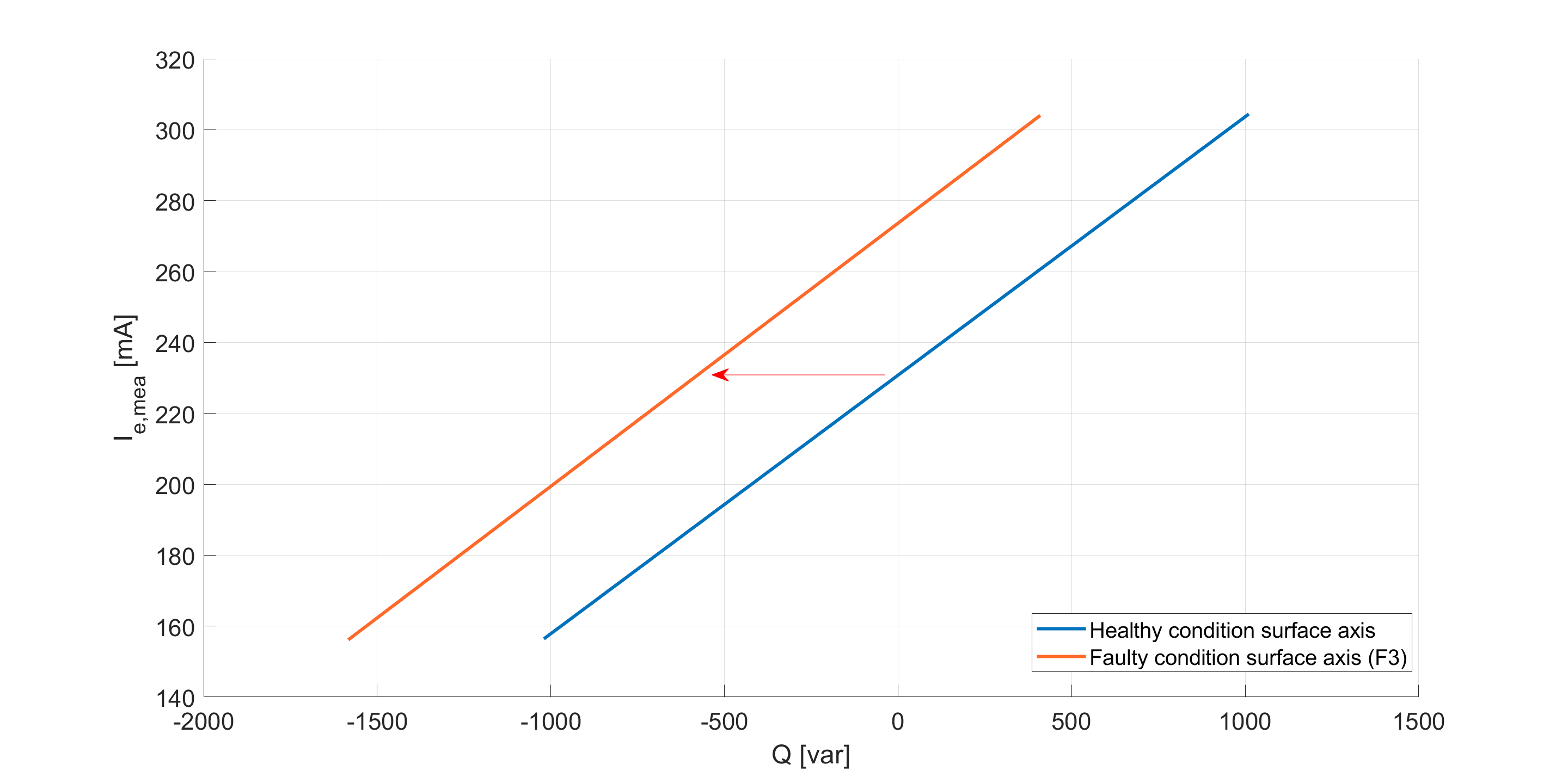

Asimismo, a partir de los puntos de ensayo experimentales mostrados en las Figuras 12 a 14, se ha deducido un eje superficial de estado sano para P = 1500 W y tres ejes superficiales de estado defectuoso (para los fallos F1, F2 y F3) también para P = 1500 W. Estos ejes de superficie se han representado en las figuras 15, 16 y 17, respectivamente. Las transiciones de sano a defectuoso marcadas con una flecha roja en las figuras 12 a 14 también se han representado en las figuras 15 a 17, respectivamente.

Figura 15. Resultados experimentales. Representación del eje de superficie de Ie,mea en condiciones sanas y defectuosas (F1: fallo de diodo abierto) para P = 1500 W a U = 400 V.

Figura 16. Resultados experimentales. Representación de Ie,mea en estado sano y defectuoso (F2: fallo de diodo en cortocircuito con Rf = 6 Ω) eje de superficie para P = 1500 W a U = 400 V.

Figura 17. Resultados experimentales. Representación del eje de superficie de Ie,mea en condiciones sanas y defectuosas (F3: defecto de fase abierta) para P = 1500 W a U = 400 V.

Como puede verse en las figuras 15 a 17, es posible diferenciar directamente entre el caso sano y los casos defectuosos, ya que existe una brecha escalonada entre las superficies en condiciones sanas y defectuosas.

El método de detección de fallos en línea se basa en la comparación entre Ie,mea e Ie,cal, que se calculará mediante el modelo de máquina sana a partir de los valores de salida reales de la máquina, tal y como se ha desarrollado en (Mahtani et al., 2022). Este método se verificará mediante las pruebas experimentales de transición de máquina sana a máquina defectuosa que se presentan en esta sección.

Como se ha comentado anteriormente, cuando se produce el fallo del rectificador, el punto de funcionamiento de la máquina pasa de un punto de la característica de estado sano a otro punto de la característica de fallo correspondiente según el tipo de fallo (F1, F2 o F3). En este caso, se alcanza un punto de funcionamiento con menor Q, con lo que I(e) permanece constante antes y después de producirse el fallo. Siguiendo el método de detección, debe calcularse Ie,cal para las salidas del nuevo punto de funcionamiento defectuoso [U,P,Q] mediante el modelo de máquina sana y, a continuación, compararse con Ie,mea según la figura 3. Dado que en estos puntos de funcionamiento defectuosos la potencia de excitación necesaria es mayor que en condiciones sanas para exactamente las mismas salidas de la máquina (Ie,mea > Ie,cal), su relación, controlada a través de r, es un indicador eficaz de los fallos del rectificador.

El método se verificará para las tres transiciones de sano a defectuoso marcadas en rojo en las figuras 12 a 14 y representadas en las figuras 15 a 17 con una tolerancia de error de escala completa de medición de tensión del 1,5 % y una tolerancia de error de escala completa de medición de potencia del 5 %.

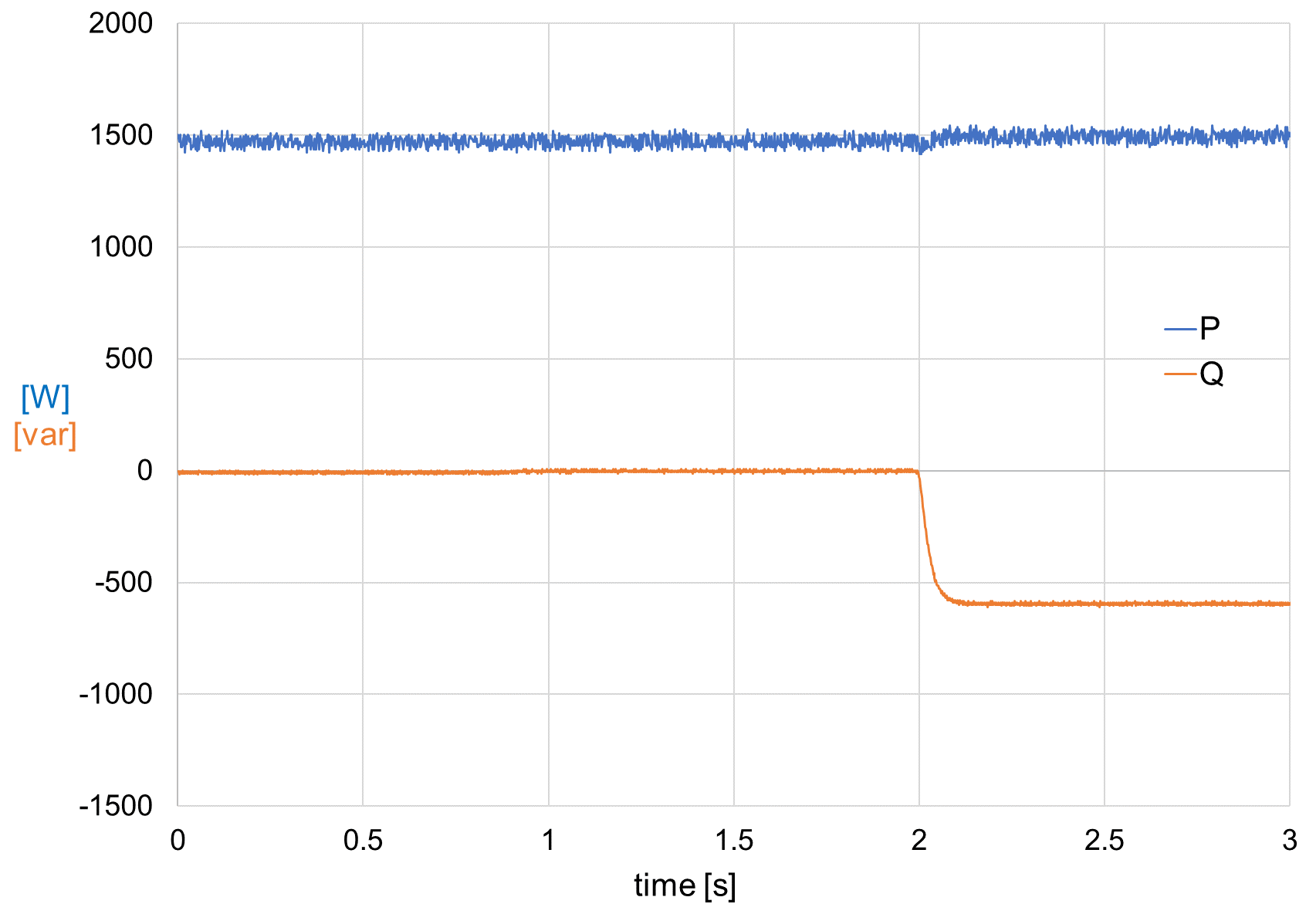

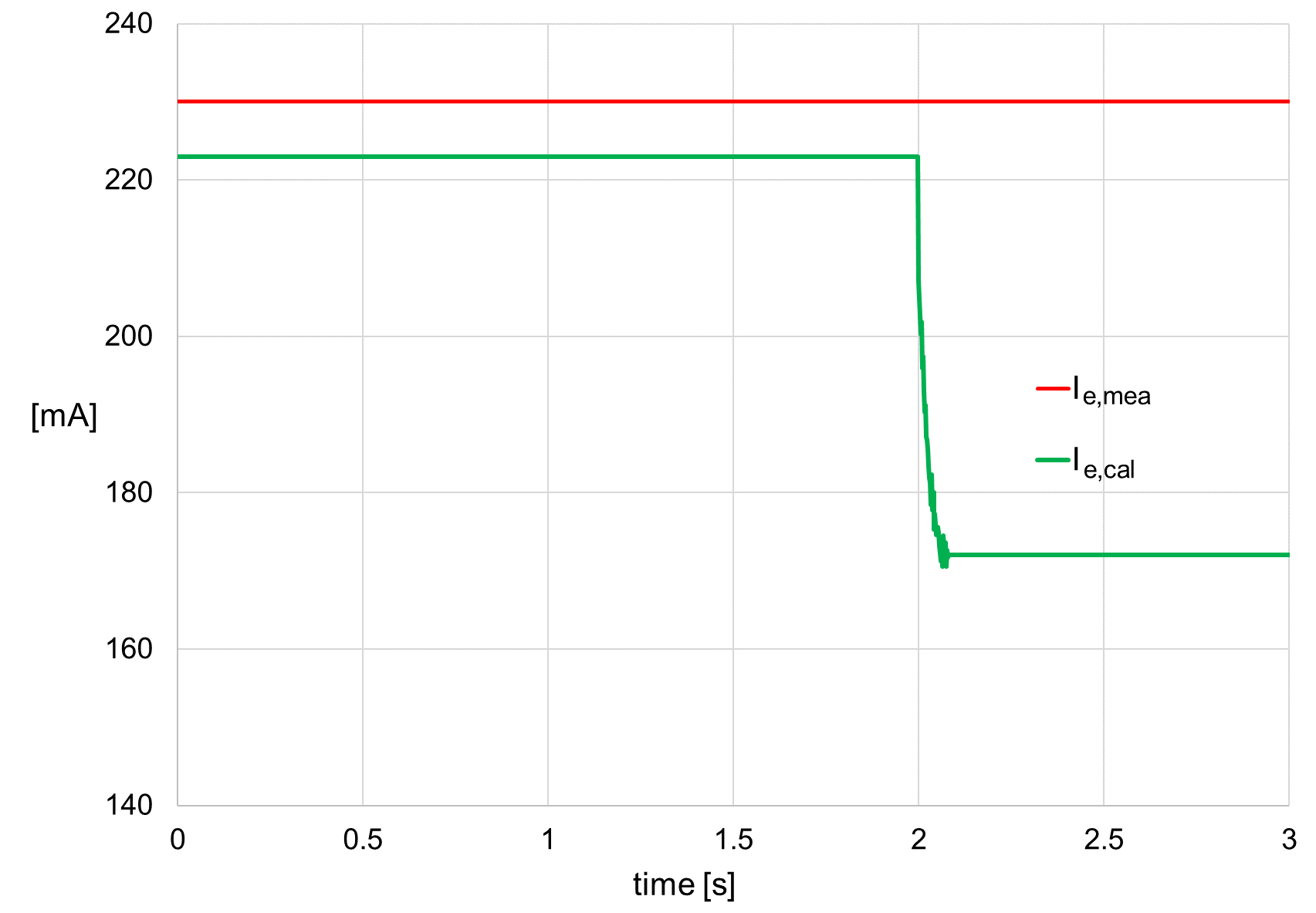

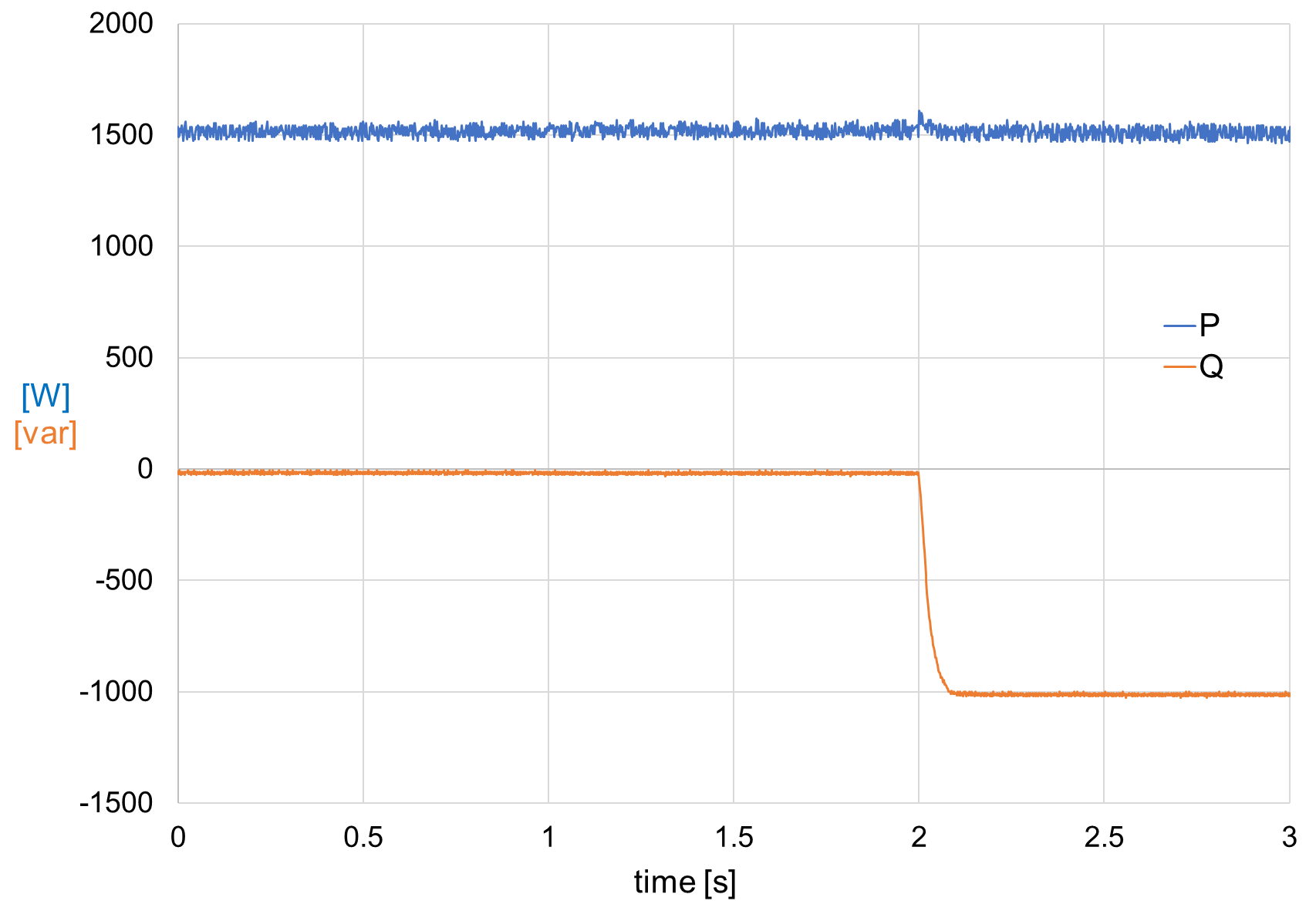

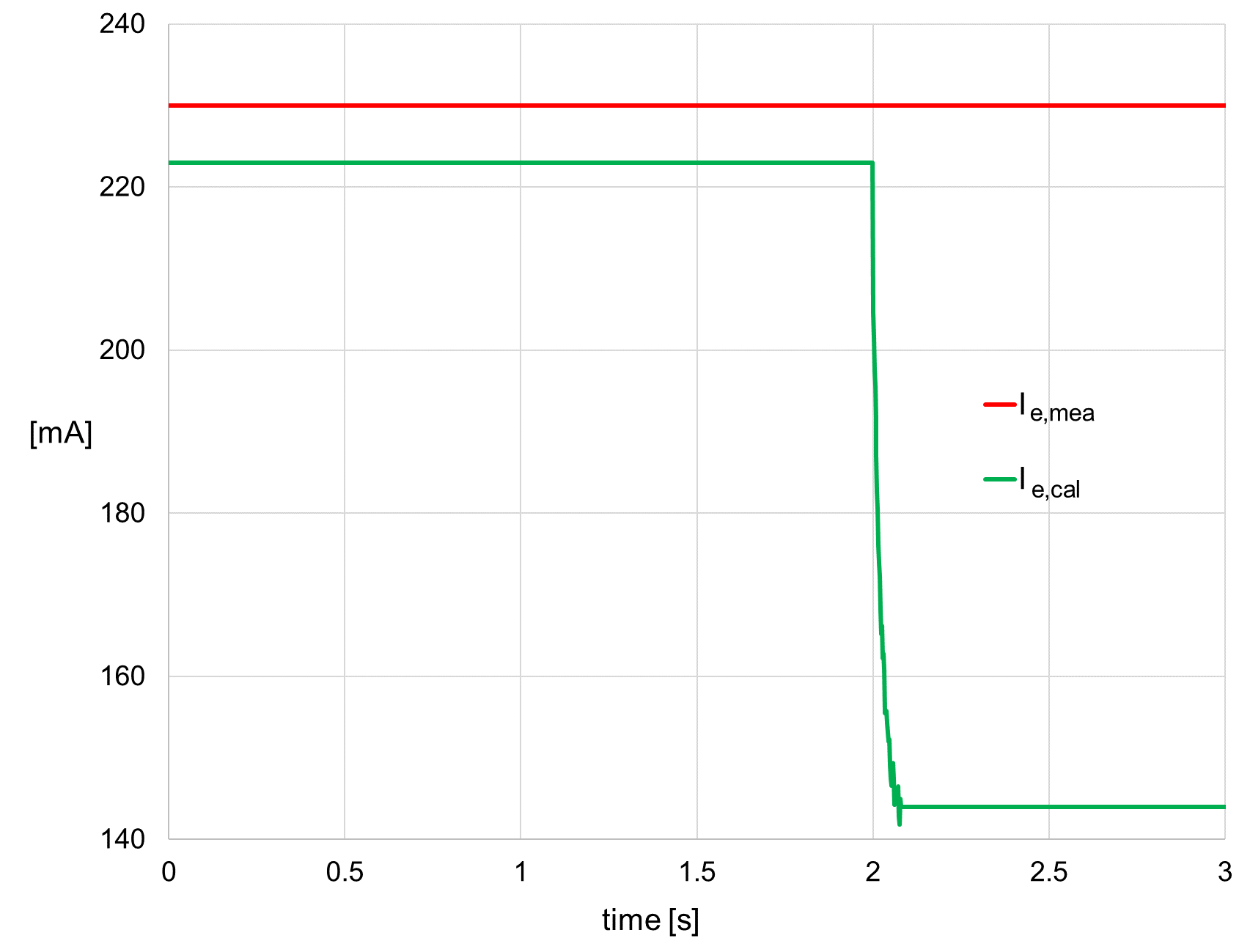

En cuanto al fallo de diodo abierto (F1), el punto inicial de estado saludable es [U = 400 V; P = 1500 W; Q = 0 var]. Cuando se produce el fallo, Q cae a -594 var definiendo un nuevo punto de funcionamiento en [U = 400 V; P = 1500 W; Q = -594 var], como se muestra en la Figura 18a. En condiciones sanas, el valor de la corriente medida (Ie,mea) es similar al teórico calculado mediante el modelo (Ie,cal), es decir, r ≈ 1, pero tras producirse el fallo, mientras que Ie,mea se mantiene constante en 230 mA el valor de Ie,cal experimenta un descenso ya que el nuevo punto de funcionamiento de salida debería alcanzarse con menor necesidad de potencia de excitación si el sistema estuviera sano, según la Figura 18b. Este hecho da lugar a una diferencia de valor obtenida de la comparación de Ie,mea e Ie,cal después del fallo, representada por el desfase escalonado (r > > 1).

|

|

|---|---|

| (a) | (b) |

Figura 18. Resultados experimentales. Transición de sano a defectuoso para un fallo repentino de diodo abierto (F1), con P = 1500 W y U = 400 V fijos: (a) P y Q medidos; (b) Ie,mea e Ie,cal

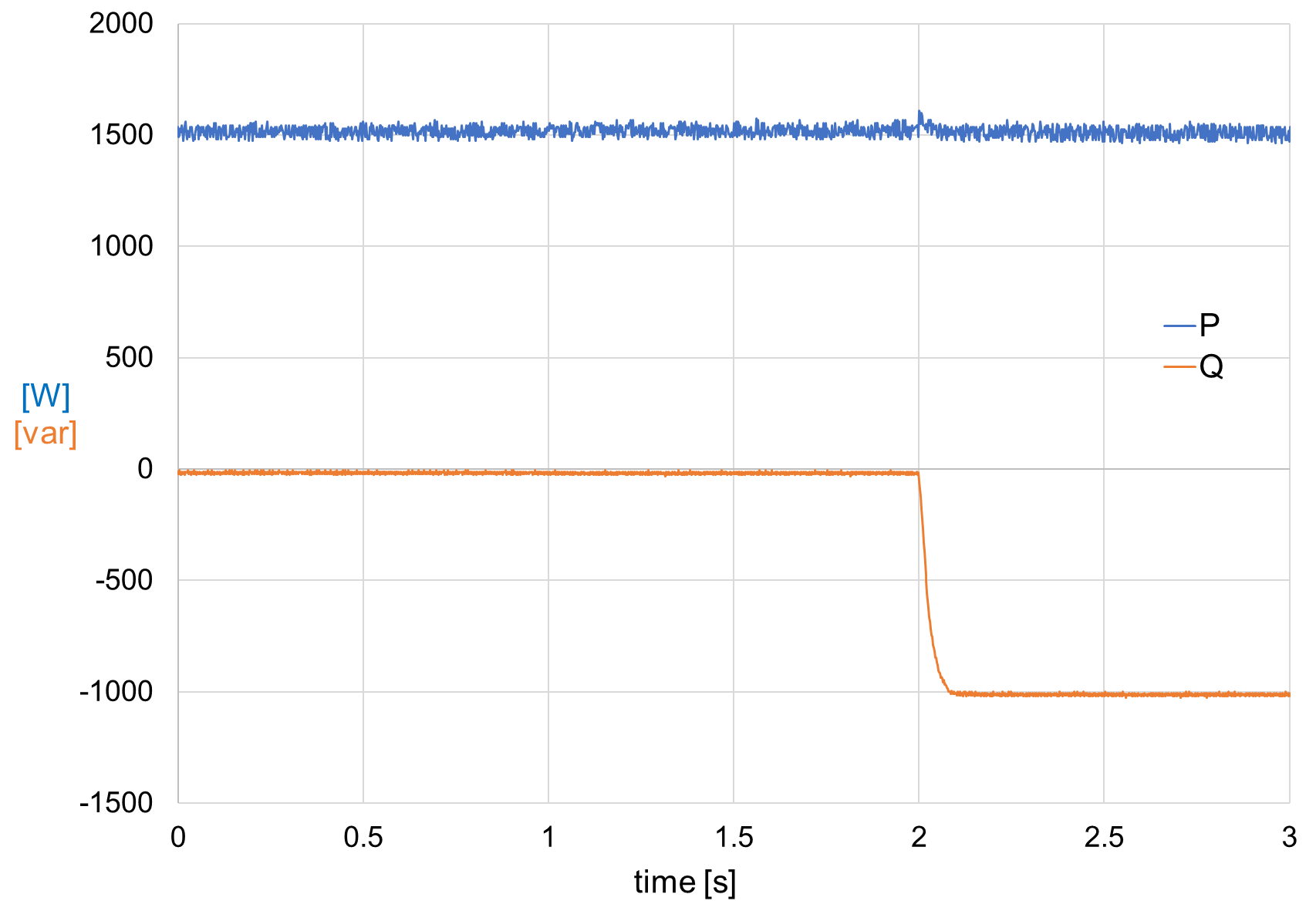

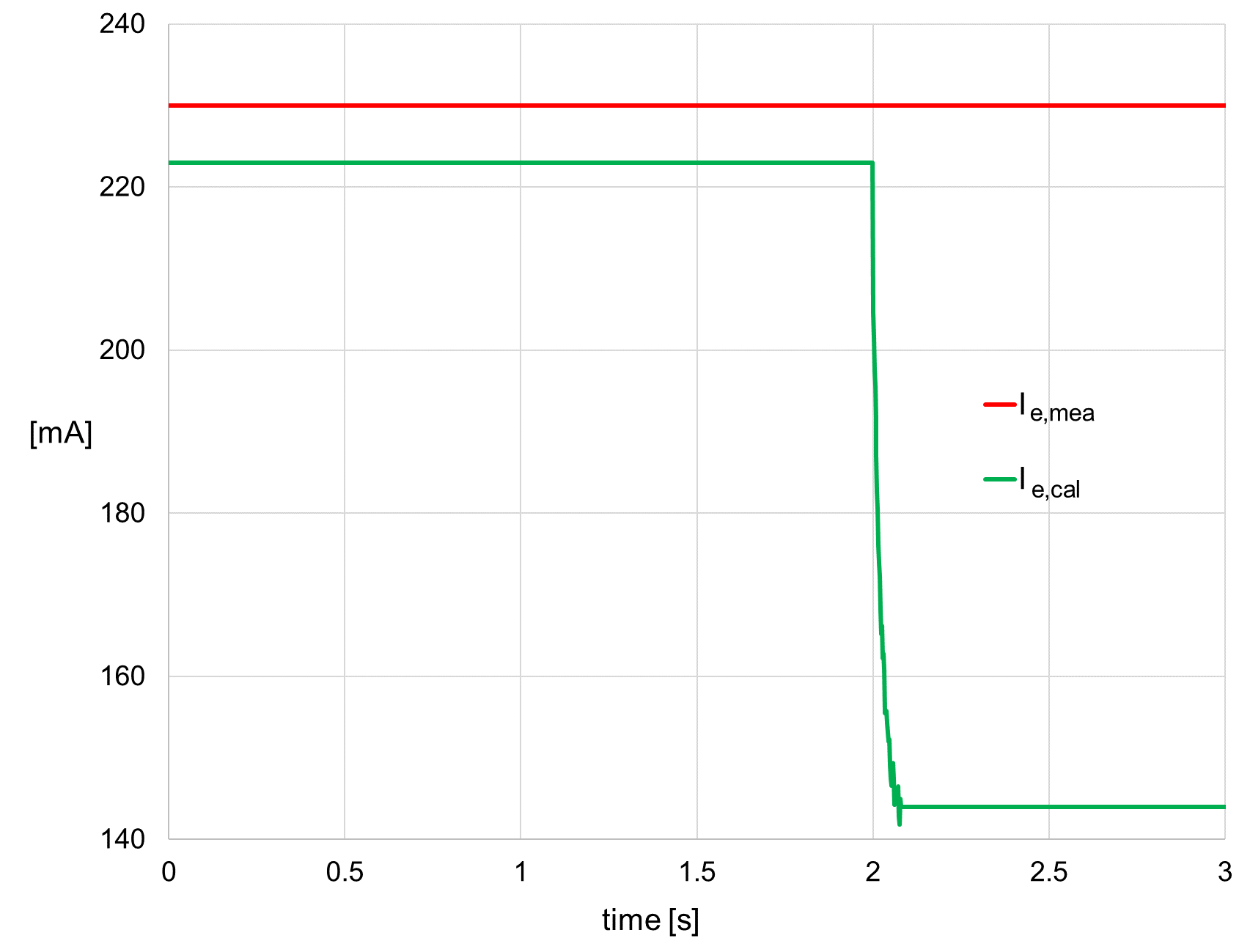

De forma similar al caso anterior, en el caso de la falta de diodo en cortocircuito (F2) con Rf = 6 Ω el punto inicial de condición saludable [U = 400 V; P = 1500 W; Q = 0 var] da lugar a un nuevo punto de funcionamiento en [U = 400 V; P = 1500 W; Q = -1012 var] tras producirse la falta, tal y como se muestra en la Figura 19a. Como se representa paralelamente en la Figura 19b, el valor de Ie,mea pasa de ser similar al teórico calculado mediante el modelo (Ie,cal), antes del fallo, es decir, r ≈ 1, a tener una clara diferencia después del fallo, ya que Ie,mea se mantiene constante en 230 mA pero el valor de Ie,cal desciende cuando se realiza el cálculo con el modelo sano en el nuevo punto de funcionamiento (r >> 1).

|

|

|---|---|

| (a) | (b) |

Figura 19. Resultados experimentales. Transición de sano a defectuoso para un fallo repentino de diodo en cortocircuito (F2) con Rf = 6 Ω, con P = 1500 W y U = 400 V fijos: (a) P y Q medidos; (b) Ie,mea e Ie,cal

Por último, en lo que respecta al fallo en fase abierta (F3), la transición de sano a defectuoso implica que se abandona el punto [U = 400 V; P = 1500 W; Q = 0 var] y se alcanza un nuevo punto de funcionamiento en [U = 400 V; P = 1500 W; Q = -610 var], como se representa en la Figura 20a. Como se muestra paralelamente en la Figura 20b, también se obtiene un desfase escalonado entre Ie,mea e Ie,cal después del fallo (r >> 1) debido a la caída de Ie,cal en el nuevo punto de funcionamiento.

|

|

|---|---|

| (a) | (b) |

Figura 20. Resultados experimentales. Transición de sano a defectuoso para un fallo repentino de fase abierta (F3), con P = 1500 W y U = 400 V fijos: (a) P y Q medidos; (b) Ie,mea e Ie,cal

Conclusiones.

Este trabajo aplica un novedoso modelo teórico de máquina síncrona sin escobillas a la detección en línea de fallos eléctricos del rectificador rotativo, concretamente a los fallos de diodo abierto, de diodo en cortocircuito y de fase abierta.

El método aplicado se basa en la comparación de la corriente de excitación teórica, calculada a partir del modelo teórico de máquina sana a partir de las mediciones de salida del sistema, y la corriente de excitación real medida, para cada punto de funcionamiento supervisado. La aplicabilidad del método se basa en el hecho de que todos los fallos mencionados implican una divergencia entre la corriente de excitación teórica y la medida.

El método destaca porque no es intrusivo y porque las entradas que se necesitan consisten en variables que ya se controlan habitualmente en la mayoría de las aplicaciones industriales. Además, tiene una complejidad computacional despreciable con respecto a otras técnicas de monitorización de estado existentes. Todo ello facilita su aplicación industrial sin necesidad de más equipos ni adaptaciones.

La monitorización de estado en línea que se consigue mediante la aplicación del método es una herramienta útil para proporcionar una primera señal o alerta al operador en caso de fallo de un diodo rotatorio, como aproximación preliminar en línea antes de pasar a otros métodos de diagnóstico que puedan necesitar acceso a la máquina. La aplicabilidad del método de detección de fallos en rectificadores se ha corroborado con resultados satisfactorios, por un lado, mediante simulaciones por ordenador, y por otro mediante pruebas experimentales que se han realizado en un banco de pruebas de laboratorio específico.

Los futuros retos y líneas de investigación incluyen principalmente la aplicación del método propuesto a máquinas de mayor potencia en contextos industriales y el desarrollo de un clasificador automático de fallos con el fin de construir un esquema de protección funcional completo.

Bibliografías

Ahmadi, A., Mahbubi, S., & Shahnazari, M. (2019). Rotating rectifier fault detection in brushless excitation system of synchronous generators. In Proceedings of the 2019 27th Iranian Conference on Electrical Engineering (ICEE), Yazd, Iran, 30 April–2 May 2019 (pp. 1–5). IEEE.

Batzel, T. D., Swanson, D. C., & Defenbaugh, J. F. (2003). Predictive diagnostics for the main field winding and rotating rectifier assembly in the brushless synchronous generator. In Proceedings of the 4th IEEE International Symposium on Diagnostics for Electric Machines, Power Electronics and Drives (SDEMPED), Atlanta, GA, USA, 24–26 August 2003 (pp. 349–354). IEEE.

Bui, H. K., Bracikowski, N., Hecquet, M., Zappellini, K. L., & Ducreux, J. P. (2017). Simulation of a large power brushless synchronous generator (BLSG) with a rotating rectifier by a reluctance network for fault analysis and diagnosis. IEEE Transactions on Industry Applications, 53(5), 4327–4337.

Chapman, S. J. (2012). Electric machinery fundamentals (5th ed.). McGraw-Hill. ISBN: 9780073529547.

Cui, J., Tang, J., Shi, G., & Zhang, Z. (2017). Generator rotating rectifier fault detection method based on stacked auto-encoder. In Proceedings of the 2017 IEEE Workshop on Electrical Machines Design, Control and Diagnosis (WEMDCD), Nottingham, UK, 20–21 April 2017 (pp. 256–261). IEEE.

Dulas, J. H., Chisholm, M., Griffith, T., & Ocmand, J. (2019). API 546, 4th Edition—Making it easier to specify brushless synchronous machines. In Proceedings of the 2019 IEEE Petroleum and Chemical Industry Committee Conference (PCIC), Vancouver, BC, Canada, 9–12 September 2019 (pp. 41–50). IEEE.

IEEE Standards Association. (2006). IEEE Std C37 102-2006 (Revision of IEEE Std C37 102-1995): IEEE guide for AC generator protection (pp. 1–177). IEEE.

IEEE Standards Association. (2007). IEEE Std 421.1-2007 (Revision of IEEE Std 421.1-1986): IEEE standard definitions for excitation systems for synchronous machines (pp. 1–33). IEEE.

IEEE Standards Association. (2014). IEEE Std C50.13-2014 (Revision of IEEE Std C50.13-2005): IEEE standard for cylindrical-rotor 50 Hz and 60 Hz synchronous generators rated 10 MVA and above (pp. 1–63). IEEE.

International Electrotechnical Commission. (2018). EN-IEC 60034-4-1: 2018; Rotating electrical machines—Part 4–1: Methods for determining electrically excited synchronous machine quantities from tests. Geneva, Switzerland: International Electrotechnical Commission.

Kim, H. J., Shaikh, M. F., Lee, S. B., Platero, C. A., & Kim, T. (2022). Alternative test methods for monitoring the condition of brushless exciters in synchronous machines. IEEE Transactions on Energy Conversion, 37(4), 2009–2018.

Li, X. (1994). A microprocessor-based fault monitor for rotating rectifiers of brushless AC exciters using a pattern-recognition approach. In Proceedings of the 10th Anniversary IMTC/94. Advanced Technologies in I & M. 1994 IEEE Instrumentation and Measurement Technology Conference, Hamamatsu, Japan, 10–12 May 1994 (pp. 394–397). IEEE.

Mahtani, K., Guerrero, J. M., Beites, L. F., & Platero, C. A. (2021). Model-based on-line protection method for brushless synchronous generators. In Proceedings of the IEEE 13th International Symposium on Diagnostics for Electrical Machines, Power Electronics and Drives (SDEMPED), Dallas, TX, USA, 22–25 August 2021 (pp. 126–132). IEEE.

Mahtani, K., Guerrero, J. M., Beites, L. F., & Platero, C. A. (2022). Model-based field winding interturn fault detection method for brushless synchronous machines. Machines, 10(11), 1227.

McArdle, M. G., & Morrow, D. J. (2004). Noninvasive detection of brushless exciter rotating diode failure. IEEE Transactions on Energy Conversion, 19(2), 378–383.

Mohammad-Alikhani, A., Rahnama, M., & Vahedi, A. (2020). Neighbors class solidarity feature selection for fault diagnosis of brushless generator using thermal imaging. IEEE Transactions on Instrumentation and Measurement, 69(8), 6221–6227.

Nøland, J. K., Nuzzo, S., Tessarolo, A., & Alves, E. F. (2019). Excitation system technologies for wound-field synchronous machines: Survey of solutions and evolving trends. IEEE Access, 7, 109699–109718.

Pallantla, M., Kumar, P., & Mohan, N. (2020). Comparison and evaluation of the different brushless excitation topologies for synchronous machines—A literature survey. In Proceedings of the 2020 IEEE International Conference on Power Electronics, Smart Grid and Renewable Energy (PESGRE2020), Cochin, India, 2–4 January 2020 (pp. 1–6). IEEE.

Pang, J., Liu, W., Wei, Z., Sun, C., Jiao, N., & Han, X. (2020). Online diode fault detection in rotating rectifier of the brushless synchronous starter generator. IEEE Transactions on Industrial Informatics, 16(10), 6943–6951.

Rahnama, M., & Vahedi, A. (2016). Rotary diode failure detection in brushless exciter system of power plant synchronous generator. In Proceedings of the 2016 6th Conference on Thermal Power Plants (CTPP), Tehran, Iran, 19–20 January 2016 (pp. 6–11). IEEE.

Rahnama, M., & Vahedi, A. (2019). Application of acoustic signals for rectifier fault detection in brushless synchronous generator. Archives of Acoustics, 44(2), 267–276.

Rahnama, M., Vahedi, A., Alikhani, A. M., & Montazeri, A. (2019). Machine-learning approach for fault detection in brushless synchronous generator using vibration signals. IET Science, Measurement & Technology, 13(7), 852–861.

Rahnama, M., Vahedi, A., Alikhani, A. M., & Nobahari, A. (2019). Numerical modeling of brushless synchronous generator for rectifier fault detection. In Proceedings of the 2019 19th International Symposium on Electromagnetic Fields in Mechatronics, Electrical and Electronic Engineering (ISEF) (pp. 1–2). Nancy, France.

Rahnama, M., Vahedi, A., Alikhani, A. M., & Takorabet, N. (2018). Diode open-circuit fault detection in rectifier bridge of the brushless synchronous generator. In Proceedings of the 2018 XIII International Conference on Electrical Machines (ICEM) (pp. 1821–1826). Alexandroupoli, Greece.

Rebollo, E., Blánquez, F. R., Platero, C. A., Blázquez, F., & Redondo, M. (2015). Improved high-speed de-excitation system for brushless synchronous machines tested on a 20 MVA hydro-generator. IET Electric Power Applications, 9(4), 405–411.

Salah, M., Bacha, K., Chaari, A., & Benbouzid, M. E. H. (2014). Brushless three-phase synchronous generator under rotating diode failure conditions. IEEE Transactions on Energy Conversion, 29(3), 594–601.]

Sottile, J., Trutt, F. C., & Leedy, A. W. (2006). Condition monitoring of brushless three-phase synchronous generators with stator winding or rotor circuit deterioration. IEEE Transactions on Industry Applications, 42(5), 1209–1215.

Sun, C., Liu, W., Han, X., Jiao, N., Shen, K., Wang, R., Mao, S., & Wang, K. (2022). Fault diagnosis of a rotating rectifier in a wound-rotor synchronous starter/generator in the generation mode. IEEE Transactions on Transportation Electrification, 8(4), 4569–4582.

Tang, J., Liu, Y., & Sharma, N. (2019). Modeling and experimental verification of high-frequency inductive brushless exciter for electrically excited synchronous machines. IEEE Transactions on Industry Applications, 55(5), 4613–4623.

Tantawy, A., Koutsoukos, X., & Biswas, G. (2012). Aircraft power generators: Hybrid modeling and simulation for fault detection. IEEE Transactions on Aerospace and Electronic Systems, 48(2), 552–571.

Tian, P., Platero, C. A., Lee, S. B., Gyftakis, K. N., & Antonino-Daviu, J. A. (2021). Exciter axial and radial stray flux analysis for rotating diodes supervision. In Proceedings of the IEEE 13th International Symposium on Diagnostics for Electrical Machines, Power Electronics and Drives (SDEMPED), Dallas, TX, USA, 22–25 August 2021 (pp. 86–91). IEEE.

Wu, Y., Cai, B., & Ma, Q. (2018). An online diagnostic method for rotary diode open-circuit faults in brushless exciters. IEEE Transactions on Energy Conversion, 33(4), 1677–1685.

Zhang, C., & Xia, L. (2008). A novel online diagnosis of brushless generator rotary rectifier fault. In Proceedings of the 2008 International Conference on Electrical Machines and Systems, Wuhan, China, 17–20 October 2008 (pp. 835–838). IEEE.

Zouaghi, T., & Poloujadoff, M. (1998). Modeling of polyphase brushless exciter behavior for failing diode operation. IEEE Transactions on Energy Conversion, 13(2), 214–220.